Assemblages électroniques sans PCB

La structuration directe par laser (SDL) est une réussite particulière. Depuis près de 20 ans, il est possible d'appliquer des chemins conducteurs électroniques directement sur des pièces en plastique lors de la production en série. Le SDL permet la production d'assemblages électroniques aux formes géométriques flexibles. Ce processus permet aux produits électroniques (tels que les téléphones intelligents, les capteurs ou les appareils médicaux) de devenir encore plus petits et plus puissants. L'automatisation des processus de fabrication rend également ce processus plus attrayant sur le plan économique.

Il y a de moins en moins d'espace disponible pour les assemblages électroniques, il faut donc des solutions qui remplacent les circuits imprimés traditionnels. Le SDL permet une plus grande miniaturisation et rend possible des conceptions géométriques de plus en plus complexes. Il s'agit d'un processus stable et fiable qui s'est imposé dans des secteurs où la qualité est essentielle, tels que la technologie médicale ou les composants de sécurité pour l'industrie automobile.

Le processus SDL permet des assemblages tridimensionnels

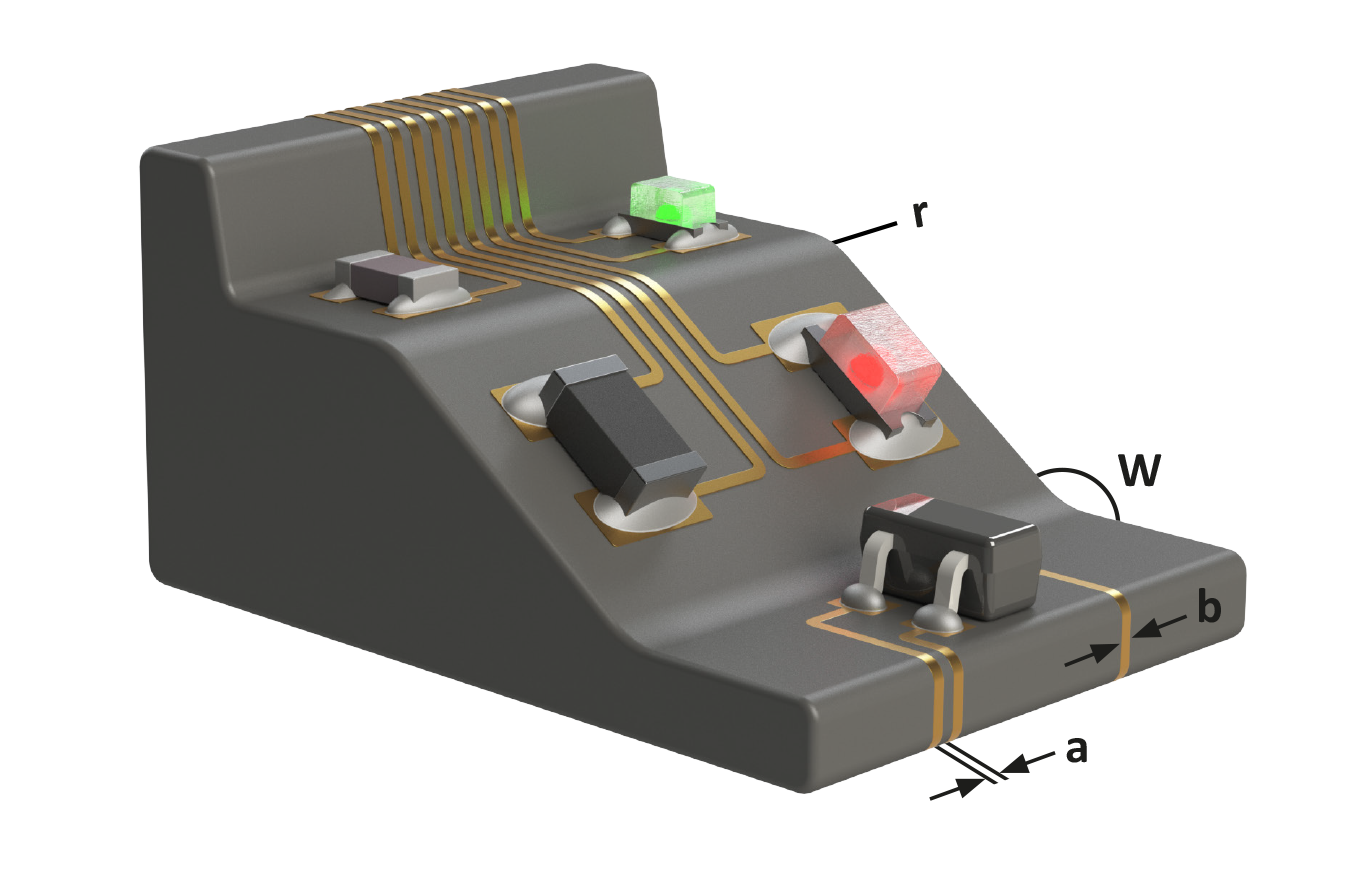

La structuration laser directe permet de produire des assemblages 3D-MID (Mechatronic Integrated Devices). En utilisant le 3D-MID, les composants électroniques peuvent être montés directement sur un corps de base tridimensionnel, sans carte de circuit imprimé ni câble de raccordement. Le corps de base est fabriqué par un procédé de moulage par injection, dans lequel le matériau thermoplastique comporte un additif inorganique non conducteur.

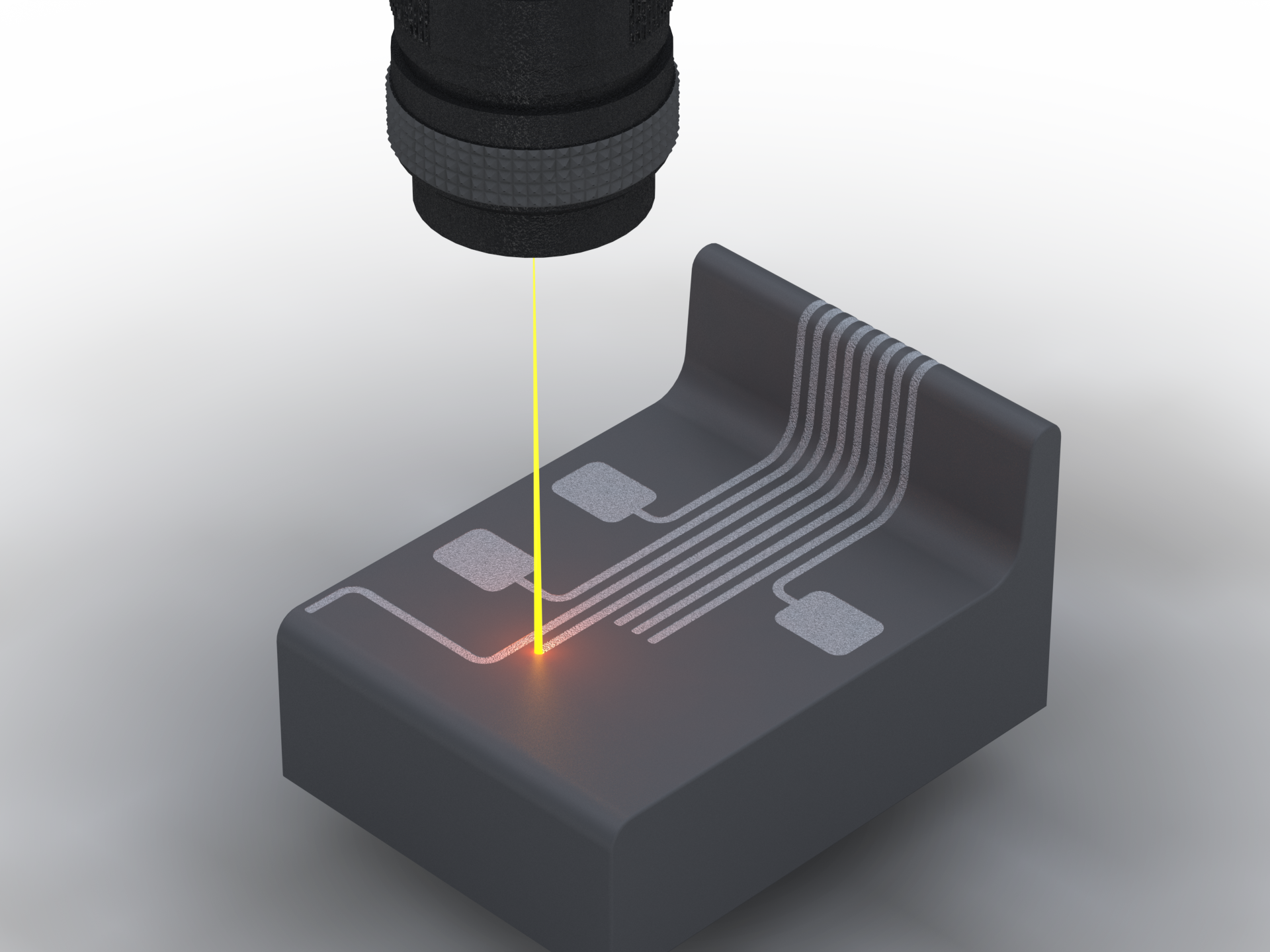

Structuration directe au laser (SDL)

La structure du chemin conducteur est appliquée en utilisant le processus SDL.

Le SDL permet de réaliser des assemblages électroniques de formes géométriques souples. Les téléphones intelligents, les appareils auditifs et les montres intelligentes deviennent plus petits et plus puissants grâce à ce processus.

Les additifs dans le matériau sont « activés » par structuration directe au laser afin que la matière plastique puisse s'adapter aux chemins conducteurs électriques. Le faisceau laser écrit les zones destinées aux chemins conducteurs et crée une structure micro-rugueuse. Les particules métalliques libérées forment les noyaux pour la métallisation chimique ultérieure. De cette façon, les chemins conducteurs électriques sont appliqués aux zones marquées par le laser. Les autres zones du corps de base tridimensionnel restent inchangées. Le composant en plastique peut ensuite être assemblé selon des procédés SMD standard similaires à ceux d'un PCB classique. Il convient également pour le soudage dans un four de refusion.

Application polyvalente de technologie laser

HARTING 3D-MID AG est le plus grand fournisseur de composants 3D-MID en dehors de l'Asie. HARTING utilise des systèmes laser à haute performance pour le processus SDL, avec trois lasers travaillant en parallèle, chacun décalé de 45 degrés. Grâce à un axe de rotation supplémentaire, les composants peuvent être traités par le laser simultanément de tous les côtés (360 degrés). Cette technologie permet de réaliser des formes géométriques flexibles, telles que des coquilles de réflecteur ou des lumières LED. Malgré l'épaisseur minimale des chemins conducteurs de 16 à 20 μm, les chemins conducteurs sont toujours adaptés aux composants automobiles exigeants ou aux applications avec des courants allant jusqu'à 10 A - par exemple pour les bobines de chauffage dans les caméras qui sont utilisées pour empêcher l'embuage de l'optique.

Des changements fréquents pendant la phase de développement électronique ou de nouveaux composants aux dimensions modifiées peuvent entraîner des ajustements coûteux lors de la production conventionnelle de PCB. La disposition du laser, en revanche, peut être adaptée de manière très flexible en utilisant les paramètres du logiciel de contrôle du laser. Pour cela, il n'est pas nécessaire de modifier le moulage par injection.

La production de prototypes à l'aide du SDL est également plus facile par rapport aux procédés conventionnels. HARTING peut produire le corps de base en plastique en utilisant un matériau compatible SDL et une impression 3D. Le moulage par injection peut également être utilisé avec des outils prototypes peu coûteux.

Nouvelles tendances dans le processus SDL

Plusieurs aspects de la technologie SDL ont été améliorés et développés au cours des dernières années.

- La zone de travail du laser a été agrandie de 160 x 160 x 80 mm à 200 mm x 200 mm x 80 mm, permettant ainsi une plus grande densité d'emballage et le traitement de composants encore plus grands.

- La vitesse de travail du laser peut être doublée à 4 m/s en optimisant les servo-unités et les miroirs qui guident le faisceau laser, ce qui permet de réduire considérablement le temps de traitement.

- L'amélioration de l'optique permet l'utilisation d'un laser d'un diamètre de 100 μm et d'un laser à focalisation fine de 50 μm pour le traitement de structures encore plus petites.

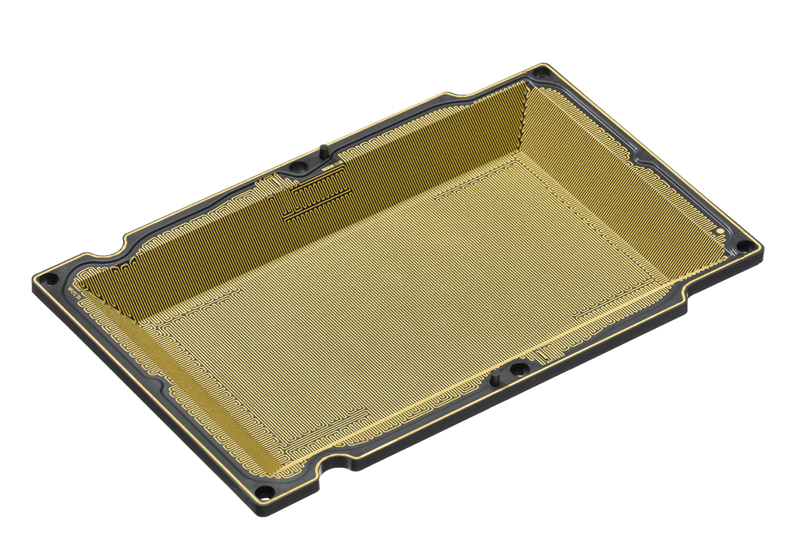

HARTING est le seul fabricant de 3D-MID au monde qui dispose d'un système laser avec trois optiques à focalisation fine de 50 μm. Grâce à ce laser à focalisation fine, il est possible d'obtenir des écarts encore plus petits dans le trajet des conducteurs. Ainsi, de nombreux chemins conducteurs peuvent être créés sur un même composant et une densité de remplissage plus élevée peut être mise en œuvre. Il est utilisé pour la technologie de sécurité, entre autres, parce que les conducteurs étroitement espacés et entrelacés sont capables de déclencher des alarmes de sécurité à partir de la plus petite interférence physique.

Progrès dans le domaine des matériaux et de l'économie

Seuls des thermoplastiques spécialement sélectionnés sont certifiés pour le processus SDL ; ils sont disponibles en stock. Le processus peut encore être amélioré grâce à des ajustements de la matière plastique spécifiques au client :

- HARTING utilise un procédé qui ajoute des additifs SDL à des matériaux non certifiés pour les rendre compatibles avec les MID.

- Des couleurs RAL ou Pantone spécifiques peuvent être obtenues avec les plastiques MID en utilisant des pigments de couleur et des additifs SDL spéciaux.

- En sélectionnant des additifs appropriés, des caractéristiques RF spéciales peuvent également être mises en œuvre, en fonction de la gamme de fréquences.

Pour améliorer encore la rentabilité du processus de fabrication, HARTING s'appuie sur des systèmes robotiques automatisés. Le système laser SDL est équipé d'une table d'indexage rotative de sorte qu'un composant peut être inséré ou retiré pendant qu'un autre composant est encore en cours de traitement. Les procédures d'alimentation et de déchargement sont automatisées par HARTING grâce à la robotique. Cela augmente le débit et l'autonomie, tout en permettant l'intégration dans des processus de production automatisés. Une étape d'automatisation supplémentaire est prévue pendant le processus de moulage par injection. Ici aussi, un robot prend en charge l'enlèvement des pièces moulées par injection. L'utilisation de la robotique améliore également la reproductibilité précise des processus et, par conséquent, la qualité globale des produits.

Plafonds de sécurité pour les terminaux de paiement

Les casquettes 3D-MID de HARTING protègent l'électronique contre les accès non autorisés, tant mécaniquement qu'électroniquement Une structure en serpentin très précise détecte chaque accès, aussi petit soit-il, et permet ainsi de prévenir les vols.

Plus de croissance pour le 3D-MID

HARTING signale une demande accrue pour les projets MID et a encore développé la division 3D-MID en investissant dans des machines et en acquérant l'entreprise d'un concurrent. Les produits internes innovants contribuent également à la poursuite de la croissance. HARTING a développé une solution basée sur la technologie 3D-MID qui remplace les PCB flexibles par un support de composants. Au lieu d'utiliser un PCB flexible, le support de composants peut être équipé directement de composants électroniques, ce qui permet d'économiser jusqu'à deux tiers du coût.