Предварительно собранные кабели для приводной техники

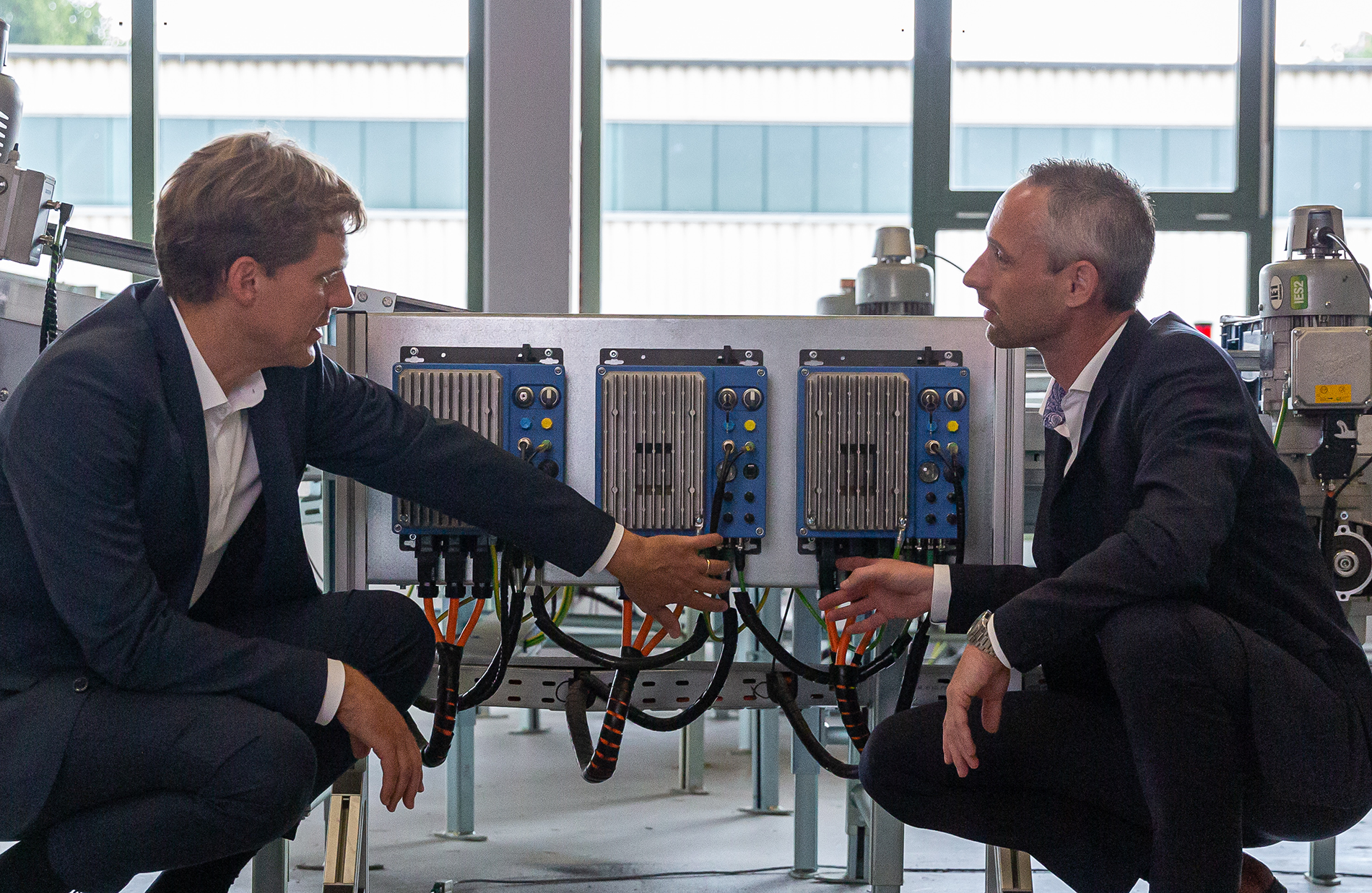

Компания-производитель приводов NORD самостоятельно поставляет полные приводные системы. В сотрудничестве с HARTING NORD производит готовые съемные кабели для источников питания и контроллеров в дополнение к своим приводам, состоящим из редуктора, двигателя и приводной электроники. В результате получается полное системное решение, позволяющее операторам предприятия экономить от 15 до 20 процентов времени, требуемого для сборки и ввода оборудования в эксплуатацию на объекте.

Компания NORD – один из мировых отраслевых лидеров в области приводной техники, поставляющих мехатронные решения для редукторных двигателей, электродвигателей, промышленных редукторов, частотных преобразователей и пускателей двигателей для децентрализованного управления приводами и сборки распределительных шкафов.

«Мы поставляем большинство наших приводов со штекерными соединителями и сейчас расширяем наш ассортимент соответствующими предварительно собранными кабелями, чтобы наши заказчики получили полное системное решение», – говорит Дирк Бойсен, глава отдела коммерческого развития направления электронных приводных систем компании NORD, описывая начало сотрудничества этой компании с HARTING.

Потребность в предварительно собранных соединительных и управляющих кабелях

Реакция заказчиков на такие штекерные соединения была положительной. Дело в том, что кабели со штекерным соединением не требуют присутствия специалистов на месте проведения работ. Это системное решение как сокращает время на установку, так и повышает качество проводных соединений. «Во время первоначального ввода оборудования в эксплуатацию на объекте большое количество приводов обычно приходится устанавливать в спешке. Легко возникают ошибки. Зачастую кабели приходится разделять в неблагоприятных условиях, защитный экран кабеля следует накладывать по стандартам ЭМС, а провода нужно правильно подключать. Все эти источники потенциальных ошибок можно устранить с помощью предварительно собранных соединительных кабелей. Трудозатраты и расходы, связанные со сборкой, вводом в эксплуатацию и последующими вызовами на ремонт, также существенно уменьшаются», – говорит Марио Штолле, руководитель отдела продаж в Германии компании HARTING, объясняя преимущества системных кабельных компонентов.

Стандартный кабель не будет соответствовать требованиям к кабелю двигателя NORD. Нужно было найти решение для экранирования пластикового корпуса вокруг преобразователя частоты. Чтобы избежать недопустимых радиопомех и соблюсти требования к электромагнитной совместимости (ЭМС), было спроектировано оптимальное 360-градусное соединение защитного экрана внутри корпуса соединителя. «Для нашего особого решения мы отобрали несколько поставщиков. Исполнение от HARTING имело лучшее качество, и их коммерческое предложение укладывалось в нужный бюджет», – говорит Матис Косбаб, руководитель производственного направления электронной приводной техники, описывая сотрудничество с HARTING.

«Такие решения, как для компании NORD, невозможно спроектировать параллельно с нашими ежедневными массовыми сделками. В компании HARTING есть штатные специалисты, занятые именно этой задачей», – рассказывает Марио Штолле из подразделения HARTING Customised Solutions (HCS), специализирующегося на индивидуальных решениях.

Сертифицированные кабели двигателя для приводов NORD

В рамках этого проекта компания NORD указала технические требования к кабелю и сборке; затем специалисты подразделения HCS модифицировали корпус соединителя и сделали коммерческое предложение. В качестве сертифицированного компанией UL производителя HARTING также поставила сертификаты безопасности и подтвердила соответствие стандартам для европейского, американского и азиатского рынков. Для этого подразделение HCS проводит сертификационные испытания в своем собственном аккредитованном испытательном центре. Функциональные испытания и испытания на срок службы проводят согласно техническим условиям заказчика (например, на степень защиты IP, допустимую токовую нагрузку, стойкость к вибрации и качество данных и сигналов).

«Компания HARTING поставляет экранированные кабели двигателя выдающегося качества. Совместная с подразделением HCS работа над техническими данными и чертежами, а также их быстрый ответ на предложения и запросы сроков поставки – вот что убедило нас в правильности выбора», – говорит Матис Косбаб.

Уменьшение времени сборки на 20 процентов

«Благодаря предварительно собранным соединительным и управляющим кабелям наши заказчики могут существенно сократить время на установку и ввод оборудования в эксплуатацию. Также им обеспечена безопасность системы, так как кабели специально спроектированы для наших устройств. Мы берем на себя ответственность за техническую часть», – говорит Дирк Бойсен, перечисляя преимущества. Также он указывает на улучшение технического обслуживания и связанное с этим уменьшение расходов из-за простоев. «Теперь при повреждении кабеля на предприятии его проще заменить, а неисправность можно устранить быстрее».

Компания NORD разрабатывает, производит и продает приводную технику уже более 50 лет. В этой компании работает более 4000 человек. Она относится к лидирующим на мировом рынке поставщикам полного цикла в этой отрасли. Помимо стандартных приводов, компания NORD поставляет специализированные концепции и решения для особых требований, таких как энергосберегающие приводы или взрывозащищенные системы. У компании NORD есть свои местные филиалы и торговые партнеры в 98 странах по всему миру.