Жизнестойкость производства и цепочек поставок

Прощай фиксированный монтаж – соединители необходимы в современном мире

Пандемия COVID-19 имела серьезные последствия для всех сфер. Одной наиболее пострадавших отраслей стало производство и соответствующие цепочки поставок. От остановки предприятий и закрытия портов в начале пандемии до глобального дефицита кремния и древесины, а также квалифицированной рабочей силы... При этом очевидно, что проблемы прошлого имеют разрушительные последствия в условиях неопределенности.

В свете этих потрясений на промышленных рынках происходят изменения: компании вносят серьезные корректировки в структуру производства и цепочек поставок, чтобы сделать их более адаптивными в условиях неопределенности, и по-новому начинают оценивать кадровые ресурсы в ситуации нехватки квалифицированных сотрудников. При этом ясно, что мы стоим на пороге новой эпохи, и, чтобы выжить, компании должны адаптироваться к новым условиям.

Технологии соединения и надежный поставщик таких технологий играют критическую роль для повышения адаптивности производства и поставок и для лучшей готовности к будущему.

ПЕРЕХОД ОТ СТОИМОСТНОЙ КОНКУРЕНТОСПОСОБНОСТИ К КОНКУРЕНТОСПОСОБНОСТИ В УСЛОВИЯХ РИСКА

В 2020 году Всемирный экономический форум при участии ведущей исследовательской группы Kearney провели опрос среди руководителей по производству и работе с поставщиками крупных компаний, таких как Siemens, Schneider Electric, и Rockwell, чтобы понять, как COVID-19 повлиял на производство и поставки с целью определения общих характеристик компаний, сохранивших устойчивость во время пандемии.

Они обнаружили, что компании, которые смогли продолжить эффективно работать без существенных потерь, имели ранее созданные очень гибкие, технологически развитые и не подверженные рискам модели производства и цепочек поставок. Другие компании, которым пришлось бороться за жизнь, при создании предприятий и сетей поставки руководствовались принципом предельного снижения расходов.. Согласно исследованию Всемирного экономического форума, пандемия только ускорила переход от модели с высокой стоимостной конкурентоспособностью к модели конкурентоспособности в условиях риска.

Были определены следующие характеристики модели конкурентоспособности в условиях риска:

- Модели с адаптивным и децентрализованным производством для повышения гибкости в ответ на изменяющиеся требования заказчиков

- Инвестирование в передовые технологии для производства, которые обеспечивают полную прозрачность и исходные данные для принятия взвешенных решений

- Стремление к стратегическому партнерству и сотрудничеству для гарантии надежной поддержки на региональном уровне.

Давайте рассмотрим, как выбор правильного партнера-поставщика соединительных технологий позволяет компаниям оставаться конкурентоспособными в условиях риска.

ИНФРАСТРУКТУРА НА ОСНОВЕ СОЕДИНИТЕЛЕЙ ДЛЯ АДАПТИВНОГО ПРОИЗВОДСТВА

Раньше производственные площадки представляли собой статические объекты: там использовались практически одинаковые агрегаты, модернизация которых проводилась раз в несколько лет. Основное требование к оборудованию предусматривало выполнение одинаковых функций на протяжении фактического срока службы. При этом изменения данного подхода наметились еще до пандемии.

С появлением коботов и модульного оборудования стало доступно быстрое переоснащение цехов для производства самой разной продукции.

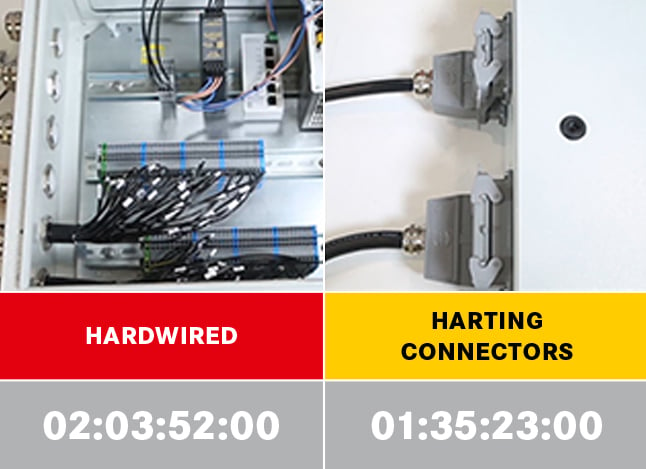

На статическом производственном предприятии соединения для передачи электропитания, сигналов и данных в старом оборудовании могли иметь фиксированное исполнение. Это означает, что все входные и выходные соединения оборудования были постоянно подключены к клеммным коробкам. Такой метод является менее дорогим по сравнению с технологиями для быстрого соединения оборудования, но он имеет множество недостатков. Монтаж или демонтаж соединений должен выполняться квалифицированным электриком, на что уходит много времени и денег. При работе с фиксированными соединениями нередки ошибки, которые приводят к простоям и потере прибыли.

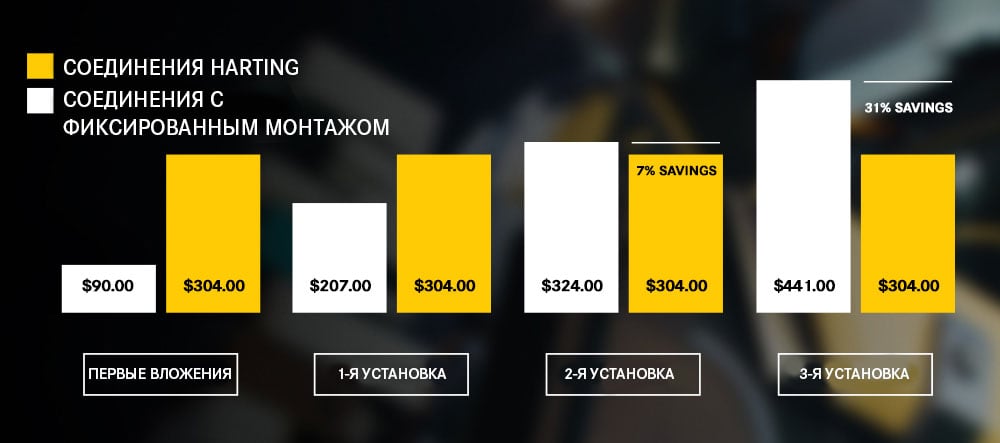

Фиксированный монтаж давно стал устаревшим методом, и многие производители и машиностроительные компании уже много лет назад перестали его использовать. Некоторые производители оборудования применяли фиксированный монтаж, поскольку, по сравнению с соединителями, он немного снижает затраты на начальном этапе проектирования оборудования. Тем не менее, когда требуется периодически отключать оборудование, фиксированный монтаж соединений обходится дороже в первую очередь для конечного пользователя, поскольку тот должен оплачивать работу персонала, выполняющего отсоединение и повторное соединение.

В то же время, инфраструктура с применением соединителей позволяет развернуть адаптивное производство, благодаря быстрому отключению и подключению оборудования без привлечения специалистов и без риска появления ошибок. Сейчас, в условиях дефицита квалифицированного персонала, монтаж компонентов без привлечения специалистов-электриков является крайне важным преимуществом.

Инфраструктура на основе соединителей стала абсолютно необходима. У производителей недостаточно времени на то, чтобы тратить целый день на отключение оборудования, когда существуют доступные компоненты plug and play. Итак, инфраструктура с соединителями – это основа эффективной и конкурентоспособной модели в условиях риска.

ИННОВАЦИИ В ETHERNET ДЛЯ ПОЛНОЙ ПРОЗРАЧНОСТИ: ОТ ОБЛАЧНОГО СЕРВИСА ДО КАЖДОГО УСТРОЙСТВА В СЕТИ

Пандемия показала, как важна прозрачность процессов производства и цепочки поставок. Прозрачность позволяет производственным системам получать информацию о состоянии и функциональности оборудования, реализовывать модели прогностического технического обслуживания для сокращения простоев и использовать данные для принятия взвешенных решений.

Раньше в промышленных сетях для передачи данных использовались разные протоколы. Ethernet был и по-прежнему остается главным протоколом компьютерных сетей. Тем не менее, для применения внутри оборудования широкое распространение получили протоколы последовательной шины. Это создавало препятствия для доступа к сформированным оборудованием данным, и получить эти данные можно было только при физическом присутствии на участке.

По мере развития технологии, Ethernet становится стандартным протоколом для всей инфраструктуры: от облачных систем до установленных на оборудовании датчиков. Стандартизация промышленного Однопарного Ethernet является одной из самых значимых инноваций в этой сфере. Технология Однопарного Ethernet может обеспечивать передачу данных по протоколу Ethernet со скоростью до 1 Гбит/с только по двум проводам. Поскольку для Однопарного Ethernet необходимо только два медных проводника, снижается вес и стоимость линий.

Следовательно, непрерывное взаимодействие и сбор данных на всех уровнях, от оборудования до облачных систем, стали реальными. И теперь после обработки полученных данных можно получить полезную информацию.

Компания HARTING является членом множества организаций по стандартизации, в числе которых IEEE, IEC и TIA и работает над стандартизацией Однопарного Ethernet. Она была выбрана руководителем рабочей группы ODVA, цель которой состоит в определении стандарта для Однопарного Ethernet для промышленного применения.

ПАРТНЕРЫ С РЕГИОНАЛЬНЫМ ПРИСУТСТВИЕМ ОБЕСПЕЧИВАЮТ БЕЗОПАСНОСТЬ ЦЕПОЧЕК ПОСТАВОК

Итак, один из важнейших факторов для построения модели адаптивного производства и поставок, с защитой от рисков – стратегическое партнерство с поставщиками, которые также защищены от рисков. Один из основных уроков пандемии – без правильных поставщиков даже самое адаптивное производство и цепочка поставок находятся в зоне риска.

Надежный поставщик располагает равнозначными производственными мощностями в нескольких регионах во избежание нарушения каналов поставок вследствие текущих событий, для обеспечения доступности регионального производства и возможностей для соблюдения индивидуальных требований заказчиков, а также доступности региональных подразделений для поддержки заказчиков в соответствующем часовом поясе.

Компании HARTING, на протяжении многих лет работающей в Америке, во время пандемии удалось сохранить высокий уровень обслуживания наших заказчиков.

Структура HARTING всегда учитывала, как глобальный, так и региональный уровень. HARTING Америка являлось отдельным подразделением с момента основания в 1986 году в Иллинойсе. Здесь работают местные сотрудники, среди них инженеры, менеджеры по продукции, специалисты по финансам и производству, которые сосредоточены на специальных требованиях американского региона. Еще одним аспектом стратегии HARTING на протяжении десятилетий является организация производства в нескольких странах, что позволяет сохранить надежность цепочки поставок.

До пандемии COVID-19 компания HARTING сделала существенные капиталовложения в Северной Америке, сосредоточившись на региональном производстве для удовлетворения местного спроса. Во время пандемии это решение стало крайне важным для заказчиков HARTING и привело к успеху. В результате подразделение HARTING Америка приобрело двузначные показатели роста, а для производства компонентов и кабельных узлов увеличилось количество смен на предприятии в Иллинойсе.

ЗАКЛЮЧЕНИЕ...

Последствия COVID-19 ускорили намечающиеся изменения в производственном секторе и цепочках поставок. Сейчас компании стоят перед выбором: быть конкурентоспособными в условиях риска или остаться в проигрыше и лишиться перспектив.