Widerstandsfähige Fertigungsstrukturen und krisenkompatible Lieferketten aufbauen

Die Welt von heute braucht Steckverbinder

Die COVID-19-Pandemie hat tiefgreifende Auswirkungen auf alle Branchen. Zu dem am stärksten betroffenen Sektoren zählt die Fertigungsindustrie mit ihren Lieferketten. Ob vorübergehende Werks- und Hafenschließungen zu Beginn der Pandemie oder der aktuelle weltweite Silizium- und Holzmangel sowie fehlende qualifizierte Arbeitskräfte: Eines ist unbestreitbar – die in der Vergangenheit oft gewählten schnellen, kurzfristigen Lösungen reichen angesichts solcher Unsicherheit nicht mehr aus.

Die Turbulenzen haben die Industriemärkte verwandelt: Unternehmen leiten drastische Veränderungen in ihren Produktions- und Lieferkettenstrukturen ein, um diese widerstandsfähiger gegen unsichere Bedingungen zu machen und überprüfen ihre Personalausstattung, um dem Fachkräftemangel zu begegnen. Eines wird dabei deutlich: Die Zukunft kommt – und wenn die Unternehmen überleben wollen, müssen sie sich darauf einstellen. Das Thema Konnektivität und der richtige Konnektivitätspartner spielt eine entscheidende Rolle, wenn es darum geht, Fertigungs- und Lieferketten widerstandsfähiger zu gestalten und besser für die Zukunft zu rüsten.

VERLAGERUNG VON DER KOSTEN- ZUR RISIKOWETTBEWERBSFÄHIGKEIT

2020 interviewte das Weltwirtschaftsforum gemeinsam mit der führenden Forschungsgruppe Kearney Führungskräfte aus dem Operations- und Supply Chain-Management von Unternehmen wie Siemens, Schneider Electric oder Rockwell. Ihr Ziel war es, herauszufinden, wie sich COVID-19 auf Fertigungs- und Lieferketten ausgewirkt hat und welche gemeinsamen Merkmale bei den Unternehmen identifiziert werden können, die während der Pandemie Stabilität bewiesen.

Im Rahmen dieser Befragung wurde festgestellt, dass Unternehmen, die ihren Betrieb ohne größere Verluste durch die Krise führen konnten, bereits über hochflexible, technologisch fortschrittliche und risikoaverse Fertigungs- und Lieferkettenstrukturen verfügten. Demgegenüber hatten diejenigen Unternehmen am meisten zu kämpfen, die ihre Fabriken und Lieferketten nach dem Prinzip „so kostengünstig wie möglich“ führten. Das Weltwirtschaftsforum kam zu dem Schluss, dass die Pandemie eine bereits stattfindende Verlagerung weg von extrem kostenorientierten Modellen hinzu Risikoorientierten Modellen beschleunigt hat, und beschrieb dann auch die Merkmale eines risikowettbewerbsfähigen Modells, u. a. die folgenden:

- Flexible und dezentralisierte Fertigungsmodelle für mehr Flexibilität in der Reaktion und der Anpassung an sich ändernde Kundenbedürfnisse

- Investitionen in fortschrittliche Fertigungstechnologien, die vollständige Transparenz ermöglichen und Daten als Grundlage für fundierte Entscheidungen nutzen

- Förderung strategischer Beziehungen und Zusammenarbeit mit Partnern, die eine zuverlässige und regional orientierte Kundenbetreuung bieten.

Im Folgenden wollen wir uns ansehen, wie der richtige Konnektivitätspartner Unternehmen beim Umstieg hin zur „Risiko-Wettbewerbsfähigkeit“ unterstützen kann.

INTELLIGENTE VERBINDUNGSTECHNIK ERMÖGLICHT FLEXIBLE FERTIGUNG

In der Vergangenheit waren Fertigungsbereiche statisch angelegt, d. h. die Produktionsanlagen blieben über lange Zeiträume relativ unverändert und wurden nur alle paar Jahre aktualisiert. Die Maschinen wurden in der Regel mit dem Ziel aufgestellt, sie während ihrer wirtschaftlichen Nutzungsdauer die gleichen Aufgaben erfüllen zu lassen. Dies hat sich jedoch bereits vor der Pandemie geändert.

Heute müssen Produktionsanlagen wesentlich häufiger umgestellt werden, um die Produktion an die spezifischen Bedürfnisse der Kunden anpassen zu können. Mithilfe von kollaborativen Robotern und modularen Maschinen lassen sich Produktionslinien schnell umgestalten, um anschließend völlig andere Produkte herzustellen.

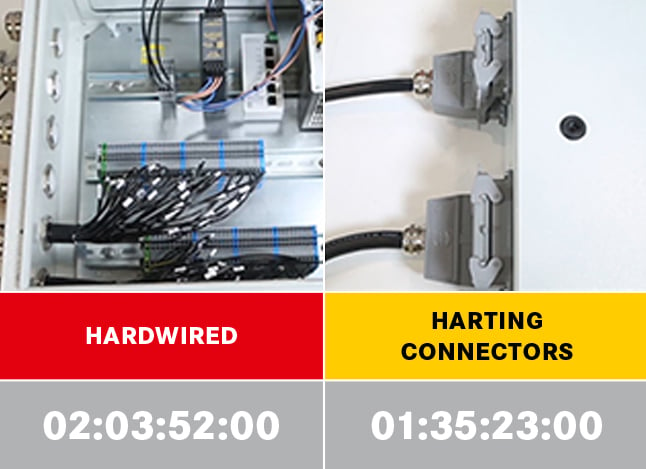

Bei statischen Fertigungsanlagen konnten die Verbindungen für die Strom-, Signal- und Datenzufuhr zu diesen Maschinen fest verdrahtet werden. Alle Verbindungen, die in die Maschine hinein- und aus ihr herausführten, waren also fest mit Reihenklemmen verbunden. Dies bedeutete geringere Investitionskosten als das Anbringen von Schnellanschlüssen an den Maschinen, brachte aber auch Nachteile mit sich. Die Installation oder Deinstallation musste von Elektrofachkräften durchgeführt werden, was zeit- und kostenintensiv war. Festverdrahtete Verbindungen wurden zudem häufig falsch verdrahtet, was zu Ausfallzeiten und Umsatzeinbußen führte.

Die Festverdrahtung gilt seit langem als veraltete Technologie. Viele Hersteller und Maschinenbauer haben ihr deshalb schon vor Jahren den Rücken gekehrt. Einige Maschinenhersteller nutzten aber Festverdrahtungskonzepte, weil diese bei der anfänglichen Konstruktion der Anlage etwas preisgünstiger waren als Steckverbinder. Sobald eine Maschine jedoch zweimal abgeklemmt wird, ist die Festverdrahtung wiederum die teurere Lösung– und es ist der Endnutzer, der den Arbeitsaufwand für das Ab- und Wieder-Anklemmen bezahlt.

Die Konnektivität von Anlagen hingegen ermöglicht flexible Fertigungsansätze, da die Maschinen schnell und ohne Fachkräfte abgeklemmt und wieder angeschlossen werden können, ohne das Risiko einer Fehlverdrahtung einzugehen – angesichts des Fachkräftemangels ein entscheidender Vorteil.

Heute ist Konnektivität ein absolutes Muss. Hersteller können es sich nicht mehr erlauben, einen ganzen Tag mit dem Abklemmen einer Maschine zu verbringen, wenn es Plug-&-Play-Lösungen gibt. Die Konnektierung von Anlagen ist deshalb, einfach ausgedrückt, das Rückgrat einer erfolgreichen, risikowettbewerbsfähigen Struktur.

FORTSCHRITTE BEI ETHERNET UNTERSTÜTZEN VOLLE TRANSPARENZ – VON DER CLOUD BIS ZU DEN EINZELNEN GERÄTEN IM NETZ

Die Pandemie hat gezeigt, wie wichtig Transparenz in den Fertigungs- und Lieferkettenprozessen ist – ermöglicht sie es doch, den Status und die Leistungsfähigkeit von Anlagen zu erkennen, vorausschauende Wartungsmodelle zur Reduzierung von Ausfallzeiten einzuführen und Daten als Grundlage für fundierte Entscheidungen zu nutzen.

In der Vergangenheit wurden in industriellen Kommunikationsnetzwerken viele verschiedene Datenprotokolle verwendet. Dabei war und ist Ethernet nach wie vor das führende Protokoll für Computernetzwerke. An den Maschinen waren jedoch eher serielle Busprotokolle üblich. Dies sorgte für eine Barriere, die den Zugriff auf Maschinendaten erschwerte oder gar unmöglich machte – es sei denn direkt an der Maschine.

Die Fortschritte bei Ethernet machen eben dieses zum Standardprotokoll, für die Cloud ebenso wie für jeden Sensor an einer Maschine. Der wichtigste Fortschritt in dieser Entwicklung ist die Standardisierung des industriellen Single Pair Ethernet.

Single Pair Ethernet kann bis zu 1 Gbit/s Ethernet über nur zwei Drähte senden. Dadurch werden Gewicht und Kosten reduziert.

Infolgedessen lässt sich endlich eine nahtlose Kommunikation und Datenerfassung von der Maschine bis zur Cloud realisieren, sodass Daten zu verwertbaren Informationen verarbeitet werden können.

HARTING wirkt in mehreren Standardisierungsorganisationen, u. a. IEEE, IEC und TIA, mit Schwerpunkt auf der Standardisierung von Single Pair Ethernet mit und leitet eine Arbeitsgruppe innerhalb der ODVA, die sich mit der Definition des Single Pair Ethernet Standards für industrielle Umgebungen beschäftigt.

PARTNER MIT KAPAZITÄTEN IN DER REGION MACHEN LIEFERKETTEN RISIKOBESTÄNDIGER

Denn – und das ist eine der wichtigsten Lehren aus der Pandemie – ohne die richtigen Lieferanten sind auch die widerstandsfähigsten Produktions- und Lieferketten gefährdet.

Ein gut aufgestellter Lieferant verfügt in mehreren Regionen über vergleichbare Produktionskapazitäten, um Lieferkettenunterbrechungen aufgrund lokaler Ereignisse zu vermeiden. Er bietet regionale Produktions- und Anpassungsmöglichkeiten, um die spezifischen Anforderungen seiner Kunden zu erfüllen, und verfügt über regionale Teams, um seine Kunden in ihrer jeweiligen Zeitzone betreuen zu können.

Seit vielen Jahren ist HARTING in Nord- und Südamerika gut positioniert. Das hat es ermöglicht, den Lieferbereitschaftsgrad für die Kunden während der gesamten Dauer der Pandemie stabil zu halten.

HARTING hat sich schon immer sowohl auf die globale als auch auf die lokale Ebene konzentriert. HARTING Americas agiert seit seiner Gründung 1986 in Illinois als unabhängige Gruppe, die ein lokales Team von Ingenieuren sowie Mitarbeitenden in Produktmanagement, Finanzen und Produktion beschäftigt, um die einzigartigen Bedürfnisse auf dem amerikanischen Kontinent zu unterstützen. Ein weiterer Aspekt der jahrzehntelangen Strategie von HARTING besteht darin, in mehreren Regionen zu produzieren, um eine zuverlässige Lieferkette sicherzustellen.

Vor der globalen Pandemie investierte HARTING zudem erheblich in Nordamerika, um die lokale Fertigung für die Nachfrage in der Region zu rüsten. Während der Pandemie hat sich dies für die Kunden von HARTING als entscheidende Erfolgsgeschichte herausgestellt. Denn HARTING Americas konnte die Kapazität verdoppeln, indem die Schichten im Werk in Illinois, das sich sowohl auf die Herstellung von Komponenten als auch Kabelkonfektionen konzentriert, hochgefahren wurden.

FAZIT …

Die Auswirkungen von COVID-19 haben bestehende Trends in der Fertigung und in den Lieferketten beschleunigt. Jetzt müssen sich die Unternehmen entscheiden: Entweder sie werden risikofähig oder sie riskieren in Zukunft, Aufträge zu verlieren.