Mit HARTING Steckverbindern den CO2-Ausstoß senken

All for (regenerative) Energy

Von Norbert Gemmeke, Managing Director, Business Unit HARTING Electric

Die Energiewende ist in vollem Gange und hat sämtliche Zweige der Industrie erfasst. Die Europäische Union hat sich zum Ziel gesetzt, weltweit Vorreiterin im Kampf gegen den Klimawandel zu sein und bis zur Mitte des Jahrhunderts klimaneutral zu wirtschaften. Daraus leiten sich CO2-Vermeidungs-Ziele ab, die sich nur erreichen lassen, wenn nicht nur die Energieversorgung, sondern auch die anderen Bereiche der Industrie einen erheblichen Beitrag leisten. Die Herausforderungen für die Unternehmen, auch außerhalb der energieintensiven Branchen, sind groß: Immer mehr Produzenten suchen aufgrund der hohen Energiekosten nach neuen Wegen und überprüfen die Effizienz ihrer Prozesse.

HARTING möchte seine Industriepartner auf diesem Weg begleiten und summiert unter dem Begriff „Connectivity+“ Produkte und Lösungen, welche u. a. einen positiven Einfluss auf den gesellschaftlichen Megatrend der Nachhaltigkeit erzeugen. Die Energieerzeugung, -übertragung und -speicherung sowie die nachhaltige Nutzung von Ressourcen erfordern Know-how und den prüfenden Blick auf das große Ganze. HARTING kann etwas dazu beitragen, dass seine Kunden ihre Einsparziele erreichen, denn es stellt sich täglich den Herausforderungen einer effizienten Energieübertragung.

Unsere Connectivity+ Lösungen sind ein bedeutendes Element in der energetischen Transformation und dabei vielfältig ausgeprägt. Wir begleiten unsere Kunden in unterschiedlichen Applikationsumfeldern. Maßnahmen in einem der folgenden drei Bereiche haben sich als zentral für den Erfolg von energieorientierten Transformations-Projekten herauskristallisiert und bilden die Grundlage des Connectivity+ Gedankens im Bereich Nachhaltigkeit:

- Effizienz-Optimierung: Wie erreiche ich eine widerstandsärmere Leistungsübertragung auf gegebener Fläche, in gegebenem Bauraum? Wie spare ich Energie und Gewicht?

- Einfache Integration neuer Technologien zu erneuerbaren Energien, Wasserstoff, Brennstoffzellen

- Wiederverwertbarkeit/Wiederverwendbarkeit von eingesetztem Material und Applikation

1.1 +Effizienz: Geringere Übertragungsverluste

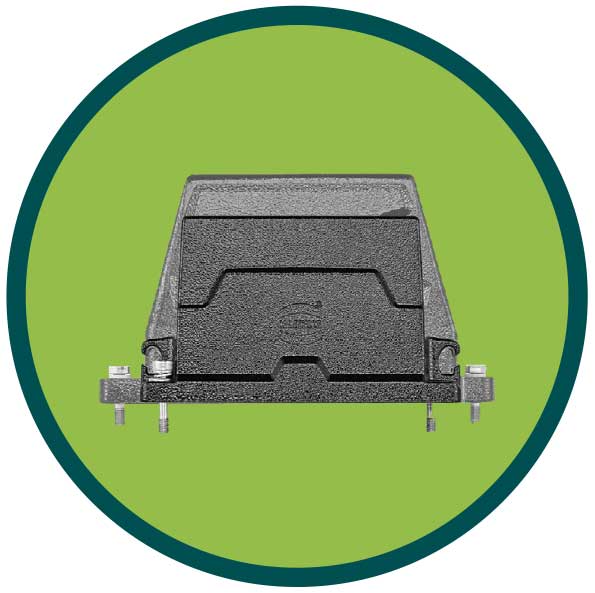

Eine Möglichkeit, mehr Energieeffizienz zu erreichen, ist die Minimierung von Übertragungsverlusten: Der Spannungsabfall in einer Schnittstelle verringert sich, wenn Kontakte mit niedrigerem Übergangswiderstand (aufgrund besserer Leitfähigkeit oder dank besserer Kontaktflächen und -materialien) eingesetzt werden. HARTING hat dies erfolgreich bei der Ausstattung von Rechenzentren mit Han-Eco® Steckverbindern umgesetzt. Die Schnittstellen im schwarzen Kunststoffgehäuse dienen der Vernetzung von Computern zu größeren Recheneinheiten. Das Einsparpotenzial, das sich vor allem durch die geringeren Spannungsverluste an den Han® Kontakten ergibt, beträgt – durchgerechnet am Beispiel des Betriebs eines Rechenzentrums mit 15.000 Racks – 650.000 kWh pro Jahr. Gemessen am Durchschnitts-Preis für Industriestrom bedeutet das eine Kostenersparnis von bis zu 100.000 €, die durch den Einsatz von Connectivity+ Lösungen erzielt werden kann.*

* Basis: Strompreis für EU-Industriekunden im ersten Halbjahr 2022, Quelle: Eurostat (Electricity price statistics - Statistics Explained (europa.eu))

1.2 +Effizienz: Gewichtsreduktion

Der zweite Hebel für Einsparungen besteht in der Gewichtsreduktion: das kann durch den Einsatz von leichten Materialien für den Steckverbinder geschehen, oder durch systemische Veränderungen, die die Gesamtzahl einzusetzender Schnittstellen reduzieren.

Bei einem vollständigen Umstieg von Metall- auf Kunststoff-Gehäuse kann z. B. bei Straßenbahnen und Zügen von einer Generation auf die nächste bis zu 50 % des Gewichts für die Verbindungstechnik eingespart werden. Das lohnt sich auch langfristig, denn jedes Kilo Gewicht senkt den Verbrauch über die angenommene Lebensdauer von 30 Jahren erheblich.

Unter der Überschrift „Connectivity+ Enabling a different tomorrow“ hat HARTING in den letzten beiden Jahren eine Fülle neuer Übertragungs-Lösungen präsentiert, die Schienenfahrzeuge fit für die Zukunft machen. Beispielhaft ist die Han® HPR TrainPowerLine, die auf der InnoTrans 2022 ihre Premiere erlebt hat. Auch sie hilft Energie sparen. Die Reihe besteht aus einem Y-Verteiler und den Han® HPR Single Poles für die Leistungsverteilung im Unterflurbereich. Die Schnittstellen sind so gestaltet, dass pro Waggon so wenig Steckverbinder und Steckverbinder-Typen wie möglich erforderlich sind. Erreicht wird eine Standardisierung, die eine prozessoptimierte und energiesparende Installation der Leistungsverteilung am Schienenfahrzeug ermöglicht. Der neue Standard spart Gewicht: bis zu 10 kg entfallen pro Waggon – im Vergleich zu den bisher üblichen UIC 552-Schnittstellen.

1.3 +Effizienz: Bauraum-Optimierung

Eine dritte mögliche Strategie ist die Bauraum-Optimierung. Bei der räumlichen Gestaltung von Schnittstellen kommen unterschiedliche Motive zum Tragen. Erstes Ziel ist es, immer so kompakt wie möglich zu bauen. Aber auch weitere Nachhaltigkeits-Aspekte spielen eine Rolle: eine lange Haltbarkeit sowie ein auf Dauer tragfähiges Konzept und eine möglichst einfache Konfektionierung.

Die neuen Han® HPR Compact Gehäuse für den Einsatz in rauer Umgebung z. B. haben die gleiche Schutzart und bieten die gleichen Möglichkeiten der Bestückung mit Kontakten und Isolierkörpern wie die anderen bewährten Han® HPR Baureihen (bis hinauf zu HPR EasyCon). Sie sind schmaler und flacher als ihre Pendants, und ihr Gewicht ist um ein Viertel geringer als das der jeweils vergleichbaren HPR Standards. Falls es sich in der Konfektionierung zeigt, dass doch mehr Bauraum für die gewünschte Bestückung erforderlich ist, können die Anwender auf maximal zwei Extender-Rahmen zurückgreifen, die die Bauhöhe der Tülle um jeweils drei Zentimeter erhöhen.

Der Nachhaltigkeits-Effekt des Han® HPR Compact besteht also nicht nur in der Gewichts-Reduktion. Anwender profitieren zugleich vom offenen Konzept. Mit dem neuen Gehäuse-Standard lassen sich alle Schnittstellen erst einmal auf einen minimalen Raumbedarf hin konstruieren. Auf längere Sicht bieten sie aber zugleich Möglichkeiten der Optimierung und Erweiterung. Bei Erhöhung der Leistungs-Anforderungen müssen dann nicht gleich größere Steckverbinder angeschafft werden. Es gibt weniger Verschwendung.

Nebeneffekt: Miniaturisierte Lösungen – wie die Han-Modular® Domino Module und der Han® HPR Compact – senken den Energie- und Materialaufwand auch in der Herstellung der Steckverbinder. Das geringere Gewicht und die kleineren Formate verringern den Aufwand für den Transport des Produkts zum Kunden. Auch das zahlt ein auf den gesellschaftlichen Megatrend der Nachhaltigkeit und hilft unseren Kunden, ihre häufig hochgesteckten Ziele bei Energieeinsparungen zu erreichen.

2. Einfachere Integration neuer Technologien

Zu den jüngsten technologischen Neuerungen bei HARTING zählen die Han-Modular® Domino Module. Im Vergleich zum bisherigen modularen Standard, Han-Modular®, der sich seit dem Beginn der 1990er Jahre erfolgreich im Markt etabliert hat, sind die Isolierkörper nur noch halb so groß. Zwei kleine Einzelmodule für die Übertragung von Leistung, Signalen, Daten oder Pneumatik, passen in einen Steckplatz des Han-Modular® Halterahmens. Mithilfe eines einfachen Verzahnungssystems fügen sich die neuen „Dominos“ schnell in die bewährten modularen Schnittstellen. Die bisherigen Module sind deshalb nicht veraltet, sie passen nach wie vor ins modulare Konzept, werden weiter produziert und entwickelt, wie bisher. Beide Produkt-Generationen passen Seite an Seite in einen Halterahmen. Bewährtes muss nicht ersetzt werden.

Die weltweite Nachfrage nach der nötigen Infrastruktur für die Digitalisierung wächst explosiv. Unternehmen und Konsumenten haben Ihre Abhängigkeit von Remote-Computing, Apps und dem Internet der Dinge (IoT) in rasantem Tempo erhöht. Die Gesellschaft ist wesentlich abhängiger geworden von Aufgaben, für deren Erledigung Rechenzentren benötigt werden. Sie bilden inzwischen in allen Branchen das Rückgrat für den Betriebsalltag. Eine hohe Verfügbarkeit der IT-Infrastruktur sowie geringe durchschnittliche Reparaturzeiten nach Systemausfällen sind daher unerlässlich. Der Han® ORV3 für Rack-Systeme hält die Balance zwischen den Anforderungen der Standardisierung und dem Ziel, in der Konfiguration von Kabel-Konfektionen für verschiedene Strom- und Spannungslevel möglichst viel Flexibilität zu gewinnen. Die neue Lösung vermeidet Komplexität und besteht nur aus wenigen Artikelnummern. Dies ermöglicht eine hohe Verfügbarkeit und im Falle des Ausfalls von Rack-Einheiten geringe durchschnittliche Reparaturzeiten – dank offenem ORV3 Standard. Die Gesamtbetriebskosten werden nachhaltig gesenkt.

3. Bessere Wiederverwendbarkeit

Eine Verbindungstechnik ist darüber hinaus nachhaltig, wenn sie die Wiederverwendung oder eine sehr langfristige Nutzung der eingesetzten Ressourcen ermöglicht. Der technologische Megatrend der Modularität zahlt hierbei direkt auf die Nachhaltigkeit ein.

Ein gutes Beispiel liefert hier eine HARTING Connectivity+ Lösung für blindes Kontaktieren aufgearbeiteter Auto-Akkus: Mithilfe eines Han® Andockrahmens, in dem Han® Modular Steckverbinder aufgereiht sind, kann das Berliner Unternehmen betteries AMPS schon heute gebrauchte E-Auto-Akkumulatoren effizient für ein zweites Leben aufarbeiten – und individuellen Anwendungen zuführen. Der Han® Docking Frame mit Han-Modular® lässt sich für den Wechsel der Batterien einfach lösen – und anschließend weiterverwenden.

Fazit

Es lohnt sich, zusammen mit HARTING Verbindungslösungen für Industrieprojekte und speziell deren energetische Aspekte – sei es im Bahnbereich oder in der Energieerzeugung aus Erneuerbaren – zu planen. Vom ersten Kontakt und Entwurf am Konfigurator über die planerische Begleitung und Erstellung von Mustern bis hin zur Vorserienfertigung und Konfektionierung ganzer Kabelbaum-Strukturen stehen wir mit Konzepten für eine langfristig kostengünstige und energiesparende Lösung bereit. Neben dem gesellschaftlichen Megatrend der Nachhaltigkeit, adressiert HARTING mit seinen Connectivity+ Lösungen auch die Herausforderungen des demographischen Wandels sowie der De-Globalisierung.