Assemblaggio elettronico senza circuito stampato

Il Laser direct structuring (LDS) è una storia di successo tutta particolare. Da circa 20 anni è possibile applicare piste conduttrici direttamente su parti in plastica durante la produzione di serie. LDS consente di produrre gruppi elettronici con forme geometriche flessibili. Grazie a questa tecnologia prodotti elettronici come gli smartphone, i sensori o gli apparecchi medicali diventano sempre più piccoli e potenti. Processi produttivi automatizzati rendono questa tecnologia sempre più attrattiva dal punto di vista economico.

Per i gruppi elettronici rimane sempre meno spazio, motivo per cui sono necessarie soluzioni che rimpiazzino i tradizionali circuiti stampati. LDS permette di accentuare ancora la miniaturizzazione e rende possibile realizzare forme geometriche complesse. Si tratta di un processo stabile e affidabile che si è affermato in settori critici dal punto di vista qualitativo, quali i dispositivi medicali o i componenti di sicurezza per l'industria automobilistica.

Il processo LDS consente di realizzare gruppi tridimensionali

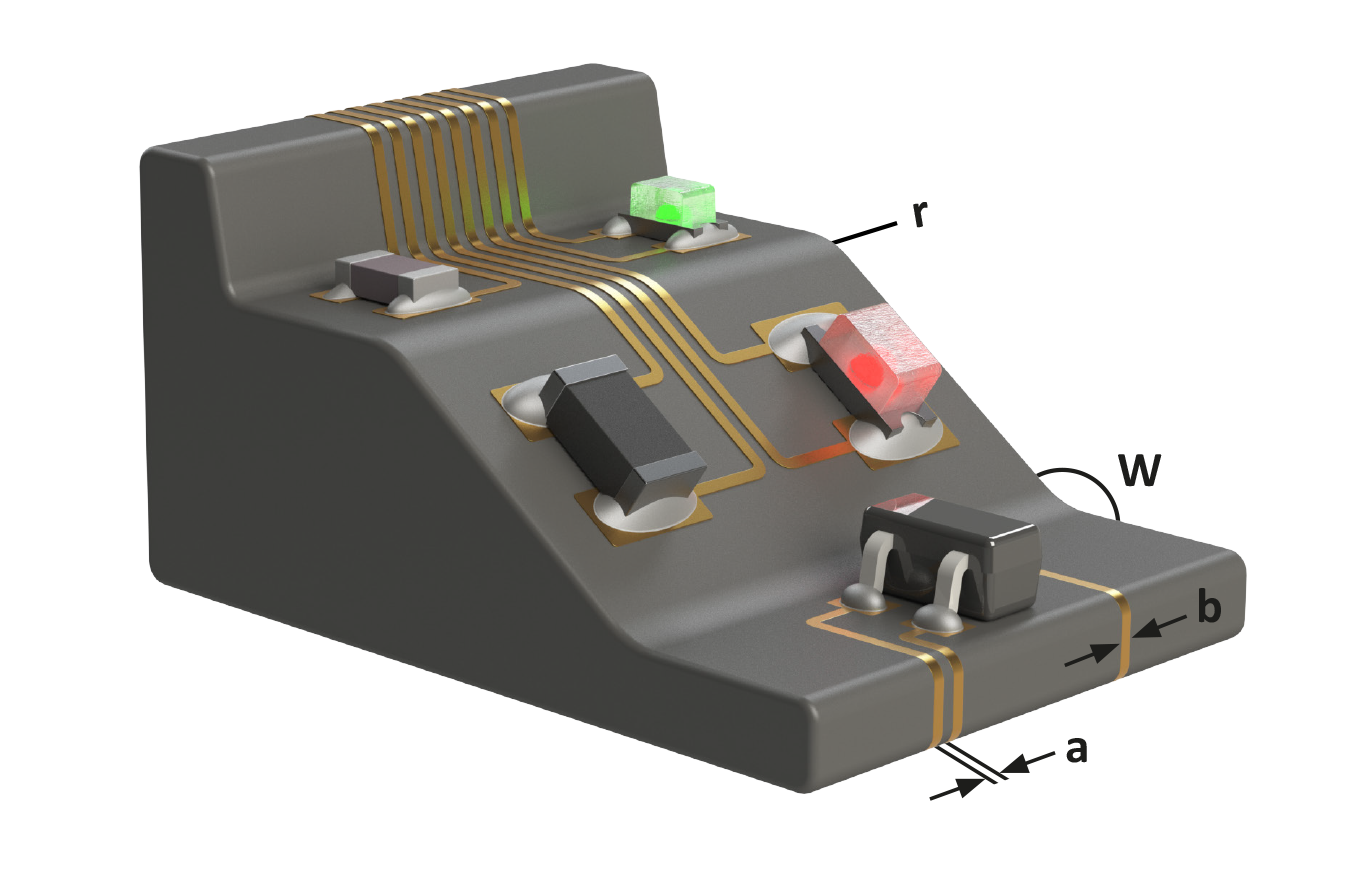

Il direct laser structuring permette di produrre gruppi 3D-MID (dispositivi meccatronici integrati tridimensionali). Utilizzando i 3D-MID, i componenti possono essere montati direttamente su un corpo tridimensionale, senza circuiti stampati o cavi di collegamento. Il corpo base è realizzato mediante processo di stampa a iniezione e al materiale termoplastico utilizzato viene aggiunto un additivo organico non conduttivo.

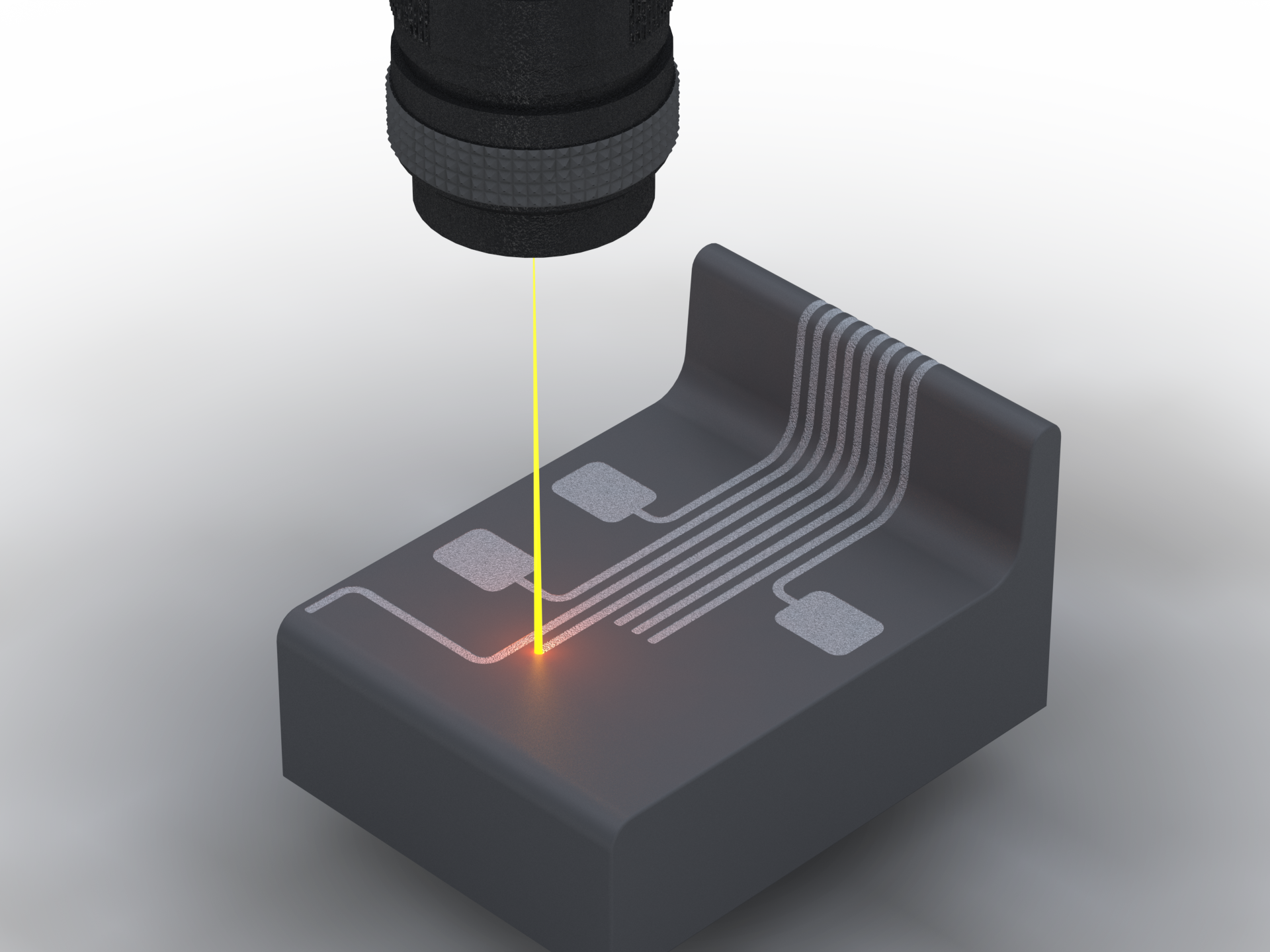

Gli additivi presenti nel materiale sono "attivati" dal laser direct structuring, così che la plastica possa alloggiare le piste. Il raggio laser descrive sul pezzo le superfici destinate alle piste e crea una struttura micro-rugosa. Le particelle metalliche così scoperte costituiscono i nuclei per la successiva metallizzazione. In questo modo le piste vengono applicate sulle superfici marcate dal laser. Le altre aree del corpo base tridimensionale rimangono invariate. Successivamente il componente in plastica può essere popolato mediante processi SMD standard, come un normale circuito stampato ed è adatto anche alla saldatura a rifusione (reflow).

Utilizzo versatile della tecnologia laser

HARTING 3D-MID AG è il più grande fornitore di componenti 3D-MID al di fuori dell'Asia. Per il processo LDS HARTING impiega sistemi laser ad elevate prestazioni, con tre raggi che operano in parallelo, ognuno sfasato di 45 gradi. Grazie a un asse di rotazione aggiuntivo i componenti possono essere processati dal laser simultaneamente da tutti i lati (360 gradi). Questa tecnologia consente di realizzare forme geometriche flessibili, come ad esempio le parabole dei riflettori o le luci LED. Nonostante lo spessore minimo delle piste, fra 16 e 20 μm, esse sono idonee per componenti automotive dai requisiti elevati o per applicazioni con correnti fino a 10 A, ad esempio per le resistenze destinate alle videocamere per impedire che le ottiche si appannino.

Frequenti modifiche durante lo sviluppo dell'elettronica oppure nuovi componenti con misure diverse comportano, nel tradizionale processo di fabbricazione dei circuiti stampati, adattamenti costosi. Per contro il layout laser può essere adattato in maniera flessibile utilizzando i parametri del sistema di controllo del laser e senza richiedere modifiche nella stampa a iniezione.

Rispetto ai processi convenzionali, anche la prototipazione è molto più semplice. HARTING può produrre il corpo base in plastica impiegando materiali compatibili con il processo LDS e stampa in 3D. È possibile impiegare anche la stampa a iniezione con utensili per prototipi dai costi ridotti.

Nuove tendenze nel processo LDS

Molti aspetti della tecnologia LDS sono stati migliorati e sviluppati ulteriormente negli ultimi anni.

- L'area di lavoro è stata ingrandita, da 160 x 160 x 80 mm a 200 x 200 x 80 mm, consentendo così un impaccamento più elevato e l'impiego di componenti ancora più grandi.

- Grazie all'ottimizzazione delle unità servo e agli specchi per la guida del raggio laser, la velocità di lavoro del laser è stata raddoppiata fino a 4 m/s, riducendo significativamente i tempi di processo.

- Il miglioramento delle ottiche consente, oltre all'utilizzo di laser con diametro 100 μm, anche quello di un laser a focalizzazione fine di 50 μm, per realizzare strutture ancora più piccole.

HARTING è l'unico produttore di 3D-MID al mondo a possedere un sistema laser con tre ottiche a focalizzazione fine da 50 μm. È grazie a questo laser con focalizzazione fine che è possibile realizzare piste con isolamenti ancora più ridotti, in modo da poter creare un numero più elevato di piste a parità di superficie disponibile e quindi ottenere un impaccamento più elevato. La maggior densità di piste è utilizzata, fra i tanti, nel settore della sicurezza, poiché le piste così fitte dai pattern complicati sono capaci di far scattare un allarme anche con la più piccola delle interferenze.

Progressi nel campo dei materiali e dell'economicità

Solo materiali termoplastici particolarmente selezionati sono certificati per l'impiego nel processo LDS e disponibili a stock. Ulteriori migliorie del processo riguardano adeguamenti del materiale plastico specifici dei clienti:

- HARTING sfrutta un procedimento per rendere idonei al MID, previa l'aggiunta di additivi LDS, anche materiali non certificati.

- Specifici colorazioni RAL o Pantone nei materiali plastici MID si possono ottenere tramite pigmenti colorati e speciali additivi LDS.

- Inoltre è possibile fornire ai materiali, selezionando opportuni additivi, determinate caratteristiche RF in funzione della banda di frequenza.

Per migliorare ulteriormente l'economicità del processo produttivo, HARTING ha puntato sull'automazione tramite sistemi robotici. Il sistema laser LDS è dotato di una tavola rotante che permette di inserire o di rimuovere un pezzo mentre un altro è ancora in lavorazione. L'alimentazione e lo scarico dei pezzi sono procedure totalmente automatizzate da HARTING grazie all'impiego di robot. Questo aumenta la produzione e l'autonomia, oltre a consentire l'integrazione in processi produttivi automatizzati. Un ulteriore passo intrapreso verso l'automazione sfrutta lo stampaggio a iniezione. Anche in questo caso è un robot che si incarica di estrarre i pezzi stampati dalla macchina. Il ricorso ai robot migliora la riproducibilità dei processi e quindi anche il livello generale di qualità.

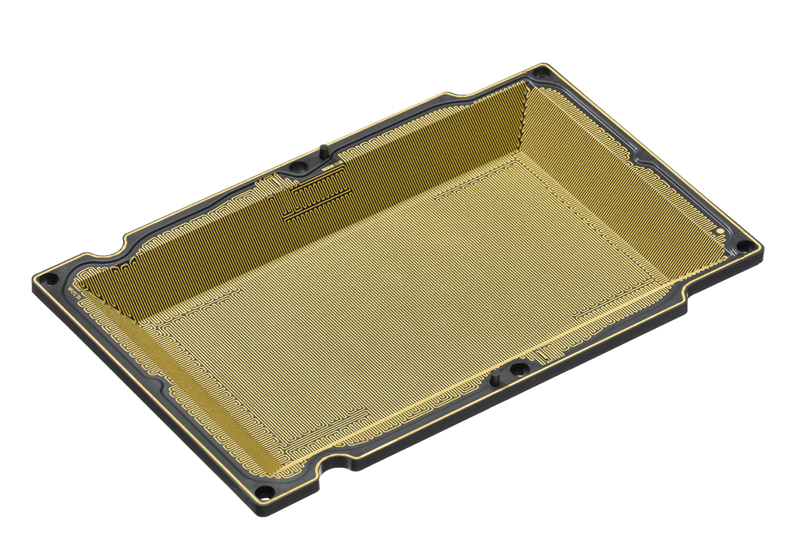

Coperchi di sicurezza per terminali di pagamento

I coperchi 3D-MID di HARTING proteggono l'elettronica da tentativi di accesso non autorizzati, sia meccanici che elettronici. Una struttura a labirinto estremamente precisa rileva qualsiasi intervento, anche il più impercettibile, e impedisce quindi il furto.

3D-MID continua a crescere

HARTING riferisce di un incremento nella domanda di progetti MID e ha ulteriormente espanso la propria divisione 3D-MID con investimenti in macchinari e acquisendo le attività di un concorrente. Un'ulteriore spinta alla crescita è data anche dai propri prodotti innovativi. HARTING infatti ha sviluppato una soluzione basata sulla tecnologia 3D-MID che rimpiazza i circuiti stampati flessibili con un supporto per componenti. Questo può essere popolato con i componenti elettronici al posto del circuito stampato flessibile, consentendo così di risparmiare fino a due terzi dei costi.