Un fabricant de machines à usage déterminé simplifie l'installation de l'armoire de commande

Les fabricants de machines peuvent économiser beaucoup de temps et d'efforts lors de l'installation lorsque les systèmes ne sont plus livrés avec des extrémités de câble ouvertes (méthode conventionnelle). C'est la raison pour laquelle un fabricant d'envergure mondiale de machines à usage déterminé destinées aux produits pharmaceutiques équipe ses machines de faisceaux de câbles pré-assemblés, qui sont directement connectés à l'armoire de commande au moyen de connecteurs. Ce procédé évite tout défaut de câblage et réduit le temps d'installation de plus de 30 %.

« Plus de 80 % des machines à usage déterminé sont exportées.+ Cependant, nous constatons très souvent un manque de personnel qualifié lors de l'installation et de la mise en service sur site. Cela peut se révéler très coûteux lorsque qu'un employé doit effectuer des déplacements supplémentaires pour résoudre les défauts de câblage », explique René Heiden, directeur des opérations chez SUATEC, ce dernier décrivant l'un des défis d'installation typiques rencontrés sur les chantiers internationaux.

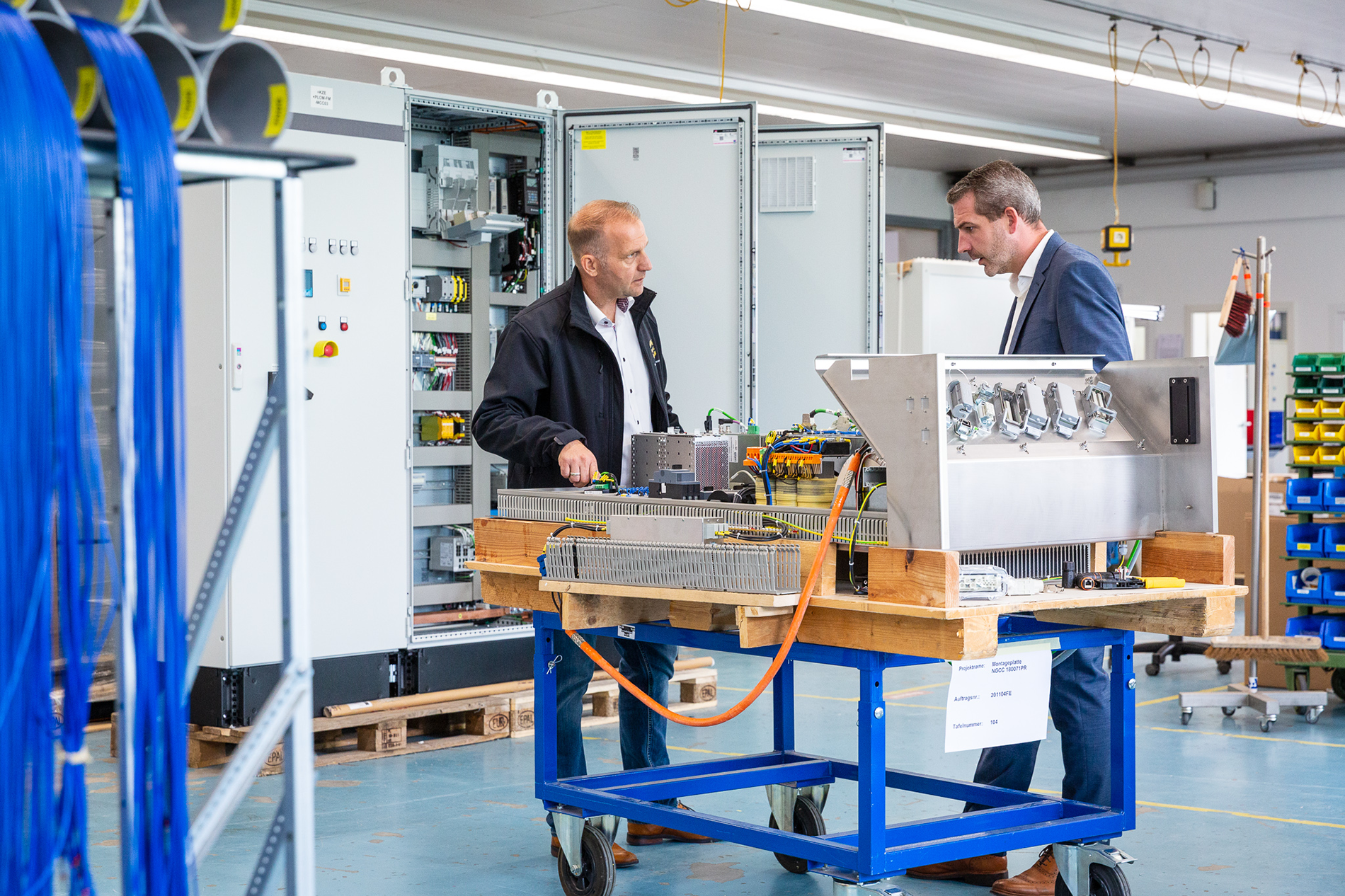

SUATEC GmbH, employant plus de 50 personnes, crée des solutions d'automatisation et d'ingénierie dédiées au domaine des technologies et installations de transformation. Cela comprend également la construction d'armoires de commande pour le fabricant de machines à usage déterminé. « La machine est connectée à un faisceau de câbles comprenant 50 câbles. Chacun de ces câbles comporte 4 à 25 fils supplémentaires devant ensuite être dénudés, équipés de contacts et câblés sur site. Et c'est ici que des erreurs peuvent survenir. Le fabricant souhaite prévenir ce problème par une simplification du câblage : en pré-assemblant les différents câbles avec des connecteurs », explique le directeur de la production de SUATEC.

Brancher les faisceaux de câbles pré-assemblés directement dans l'armoire de commande

Le nombre important de raccordements associé au nombre élevé de connecteurs qui en résultait entre chaque machine et l'armoire de commande constituaient un réel défi. SUATEC, en collaboration avec le spécialiste de la connectique HARTING, a développé un moyen d'acheminer les faisceaux de câbles directement dans l'armoire de commande. L'armoire de commande est équipée d'une CCI spéciale, conçue à cet effet. Ces embases remplacent un bornier de 200 contacts à basse tension. Les câbles à basse tension sont désormais connectés directement à la CCI. Ce CI est livré avec des adaptateurs pré-assemblés qui s'adaptent directement aux contacts des connecteurs industriels HARTING. HARTING fournit également les faisceaux de câbles pré-assemblés ainsi qu'une plaque en acier inoxydable, comportant des embases montées en saillie, pour recevoir les connecteurs. La solution permet également de retirer l'interface figurant sur la paroi de l'armoire de commande ainsi que l'essentiel du câblage interne.

« Les câbles pré-assemblés spécialement conçus pour l'armoire de commande, la plaque en acier inoxydable, le circuit imprimé, les connecteurs et les longueurs de câble appropriées pour les raccordements dans la machine ont été mis en œuvre à titre de projet du côté de HARTING. Ces solutions personnalisées sont développées par une division spéciale, HARTING Customized Solutions (HCS). HCS s'est spécialisée dans ces solutions sur mesure », précise Guido Steenbock, ingénieur technico-commercial chez HARTING.

Des discussions préliminaires liées au projet d'armoire de commande ont eu lieu entre le fabricant de machines à usage déterminé SUATEC et le service commercial de HARTING. Les exigences d'ordre technique et les spécifications des composants ont ensuite été clarifiées avec le département d'ingénierie des projets de HCS. Les concepts ont été examinés, des échantillons ont été produits et une série pilote comportant des prototypes a été finalement testée. Les derniers tests électriques et CME ont été réalisés dès sa sortie.

Une réduction du temps d'installation supérieure à 30 %

Pour le fabricant de machines à usage déterminé, les faisceaux de câbles pré-assemblés dotés de connecteurs montés constituent un atout important. En renonçant au bornier et au raccordement direct à un circuit imprimé, il n'est plus nécessaire de câbler individuellement les 200 contacts. Les câbles peuvent être fabriqués en série et être livrés équipés de connecteurs déjà raccordés. « Tout est donc déjà prêt pour le montage sur site. L'assemblage des câbles est désormais chose facile. Cette solution réduit le temps de montage d'au moins 30 % », précise le directeur de la production chez SUATEC, énumérant les avantages de la solution. Le directeur de la production cite un atout supplémentaire : la qualité uniforme que délivre la solution standardisée, dont la qualité est éprouvée. Cette solution prévient tout défaut de câblage, elle permet aussi d'économiser du temps et de l'argent.

« Le fabricant de machines à usage déterminé considère qu'il est important que les confections de cordon, les connecteurs et les composants tels que les plaques en acier inoxydable et les cartes de circuits imprimés proviennent d'une seule source. L'ensemble des composants a été testé et adapté par HCS », ajoute Guido Steenbock (HARTING). René Heiden (SUATEC) estime que l'entretien d'une étroite coopération est importante : « Nous travaillons bien et en étroite collaboration avec HARTING de façon à garantir que les machines sont livrées à temps. Il n’y a même pas eu un seul cas où nous n’avons pas pu résoudre les problèmes rapidement et de manière satisfaisante. »

SUATEC GmbH, employant plus de 50 personnes, crée des solutions d'automatisation et d'ingénierie dédiées au domaine des technologies et installations de transformation. Cela comprend le développement de logiciels, les systèmes de visualisation et de commande, ainsi que la construction d'armoires de commande. L'entreprise est située à Büchen, à environ 50 km de Hambourg. La gamme de services de SUATEC comprend les systèmes de commande, les solutions d'automatisation et l'ingénierie liée la technologie de la brasserie et des produits laitiers, la technologie liée à l'énergie et la chaleur, l'industrie alimentaire et pharmaceutique ainsi que d'autres applications d'automatisation industrielle.