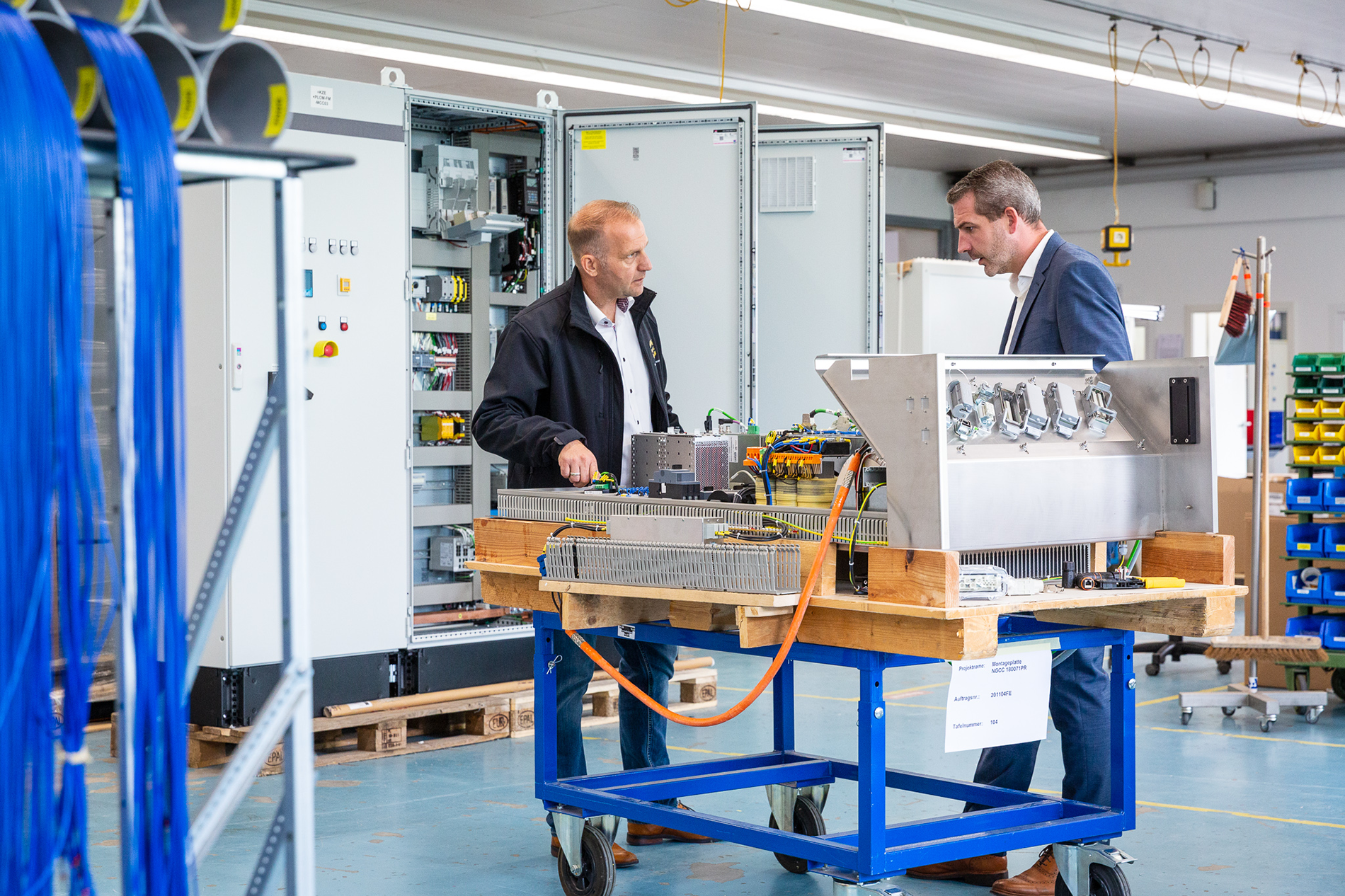

Het speciale doel van de machinefabrikant is het vereenvoudigen van de installatie van de schakelkast

Machinefabrikanten kunnen veel tijd en moeite besparen tijdens de installatie, als de systemen niet langer meer worden geleverd met open kabeluiteinden zoals op de traditionele manier. Een wereldwijd actieve fabrikant van machines voor speciale doeleinden voor farmaceutische producten rust haar machines uit met voorgemonteerde kabelbomen die rechtstreeks met connectoren met de schakelkast zijn verbonden. Dit voorkomt bedradingsfouten en reduceert de installatietijd met meer dan 30 procent.

"Meer dan 80 procent van de machines voor speciale doeleinden wordt geëxporteerd. Tijdens de installatie en inbedrijfstelling op locatie is er echter vaak een gebrek aan gekwalificeerd personeel. Dit kan erg kostbaar worden, als er iemand extra moet reizen om de bedradingsfouten op te lossen", zegt René Heiden, Operations Manager bij SUATEC, die een standaarduitdaging op het gebied van een installatie op internationale bouwlocaties beschrijft.

SUATEC GmbH maakt met meer dan 50 werknemers automatiserings- en technische oplossingen voor proces- en fabriekstechnologie. Dit omvat ook de constructie van schakelkasten voor fabrikanten van machines voor speciale doeleinden. "De machine is verbonden met een kabelboom die uit 50 afzonderlijke kabels bestaat. Iedere kabel bestaat daarnaast uit 4 tot 25 afzonderlijke strengen die moeten worden gestript, met contacten worden verbonden en op locatie worden bedraad. Daarbij kunnen fouten optreden. De machinefabrikant wil dit voorkomen door de bekabeling te vereenvoudigen door voorgemonteerde connectoren", verklaart de fabrieksmanager van SUATEC.

Voorgemonteerde kabelbomen rechtstreeks in de schakelkast steken

Het grote aantal verbindingen en het daaruit voortvloeiende grote aantal connectoren van iedere machine naar de schakelkast was een uitdaging. SUATEC heeft in samenwerking met de connectorspecialist HARTING een manier ontwikkeld voor het rechtstreeks aanleggen van de kabelboom in de schakelkast. De schakelkast is hiervoor uitgerust met een speciale printplaat. Deze vervangt een klemmenstrook met 200 individuele laagspanningscontacten. De laagspanningskabels zijn nu rechtstreeks met de printplaat verbonden. Deze PCB wordt geleverd met voorgemonteerde adapters die rechtstreeks in de contacten van de industriële connectoren van HARTING passen. HARTING levert ook de voorgemonteerde kabelbomen en een roestvrijstalen plaat, met bijbehorende gemonteerde behuizingen overeenkomstig de connectoren. De oplossing kan ook de interface op de wand van de schakelkast bevatten en de meeste interne bedrading.

"De speciaal ontwikkelde, voorgemonteerde kabels voor de schakelkast, de roestvrijstalen plaat, printplaat, connectoren en de geschikte kabellengtes voor de verbindingen in de machine zijn geïmplementeerd als een project bij HARTING. Dergelijke op maat gemaakte oplossingen zijn ontworpen door een speciale afdeling, HARTING Customised Solutions (HCS). HCS heeft zich gespecialiseerd in dergelijke maatwerk oplossingen", aldus Guido Steenbock, sales engineer bij HARTING.

De voorbereidende gesprekken voor het schakelkastproject zijn gevoerd tussen de fabrikant van machines voor speciale doeleinden, SUATEC, en de verkoopafdeling van HARTING. De technische vereisten en de specificaties voor de componenten werden met de afdeling Project Engineering van HCS opgehelderd, concepten werden besproken, monsters werden geproduceerd en ten slotte werd een pilotserie met prototypes getest. Na de vrijgave werden de definitieve elektrische en EMC-tests uitgevoerd.

Installatietijd met meer dan 30 procent gereduceerd

Voor de fabrikant van machines voor speciale doeleinden zijn de voorgemonteerde kabelbomen met gemonteerde connectoren een belangrijk voordeel. Door de uitrusting met een klemmenstrook en een rechstreekse verbinding naar een printplaat hoeven 200 contacten niet langer individueel te worden bedraad. De kabels kunnen in series worden geproduceerd en al met verbonden connectoren worden uitgerust. "Alles is dus voorbereid voor de montage op locatie. De montage van de kabels is niet langer meer een complex verhaal. Dit reduceert de montagetijd met minimaal 30 procent", zegt de fabrieksmanager bij SUATEC, die de voordelen opsomt. De fabrieksmanager voert als een verder voordeel de continue kwaliteit aan, door de gestandaardiseerde en op kwaliteit gebaseerde oplossing. Dit voorkomt bedradingsfouten en bespaart tijd en geld.

"De fabrikant van machines voor speciale doeleinden vindt het belangrijk dat zowel de kabelmodule en de connectoren als de componenten, zoals roestvrijstalen platen en printplaten, van één bron komen. Alle componenten zijn afgestemd en gestest door HCS", zegt Guido Steenbock van HARTING. René Heiden van SUATEC vindt de nauwe samenwerking belangrijk: "Wij werken met HARTING zeer nauw en soepel samen om ervoor te zorgen dat de machines op tijd worden geleverd. Er is niet één geval bij waar wij niet in staat zijn geweest om problemen snel en tot tevredenheid op te lossen."

SUATEC GmbH maakt met meer dan 50 werknemers automatiserings- en technische oplossingen voor proces- en fabriekstechnologie. Dit bevat softwareontwikkeling, visualisatie en besturingssystemen, evenals de constructie van schakelkasten. Het bedrijf is gevestigd in Büchen op ongeveer 50 km afstand van Hamburg. Het serviceaanbod van SUATEC heeft betrekking op besturingssystemen, automatiseringsoplossingen en engineering voor brouwerij- en zuiveltechnologie, energie- en warmtetechnologie, levensmiddelen- en farmaceutische industrie, en andere industriële automatiseringstoepassingen.