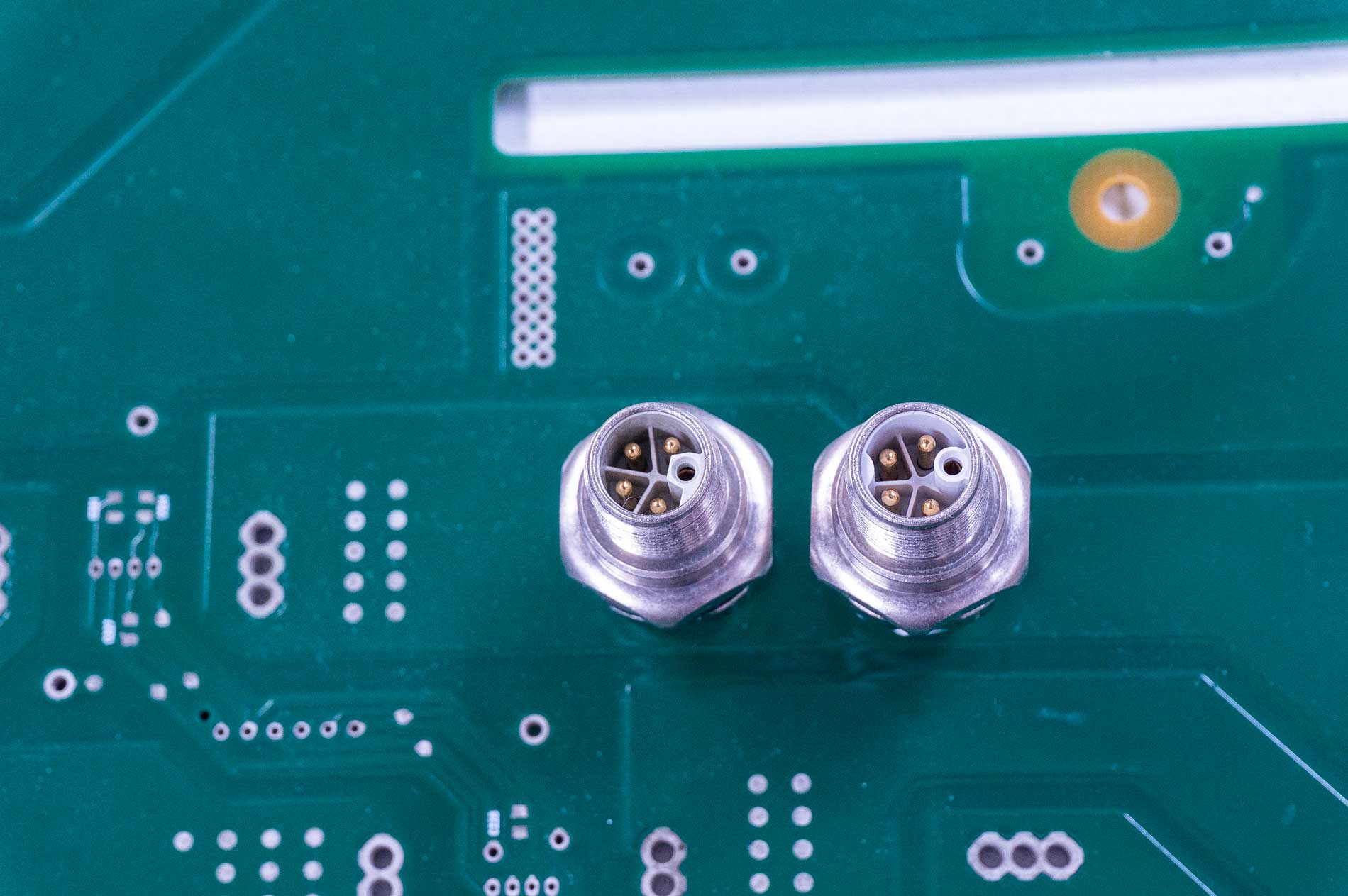

M12 power K 코딩을 적용한 소형 장치를 지원하는 고출력 전원

M12는 원형 커넥터를 대표하는 뛰어난 제품으로 오랫동안 데이터 및 신호를 위한 인터페이스로 정평이 나 있습니다. 장래의 에너지 집약적인 어플리케이션을 위한 친숙하면서도 컴팩트한 인터페이스를 제공하고자, 이제 IEC 61076-2-111 규격에 따라 표준화된 M12의 K-코딩 버전도 출시되어 있습니다. 전원 접점 4개와 PE 1개를 통해 630V와 12A로 7kW를 안전하게 전송할 수 있습니다. 정말 콤팩트한 인터페이스에 많은 전력이 공급됩니다.

기기 전반의 지속적인 소형화 추세 속에 데이터 및 네트워크 기술 뿐만 아니라 갈수록 필요성이 높아지는 드라이브 기술에 영향을 미치기 때문에, K 코딩의 개발이 필요했습니다. 여기에는 데이터 전송과 동일한 경향이 적용됩니다. 구성요소는 더 작고 가벼운 동시에 더 효율적이어야 합니다. 원형 커넥터는 전세계적으로 널리 사용됩니다. 이들이 사용해 온 M12 A 코딩 전원 공급장치가 성능 한계에 빠르게 도달했습니다.

PNO 범위에서는 L 코딩 M12를 저전압 전원 공급장치에 사용할 수 있습니다. 16A에서 63V의 전압을 지닌 L-코딩 M12는 Profinet 환경에서 I/O 박스를 위한 표준화 솔루션입니다. 이들 제품은 자동차 제조 분야의 용도로 선호되고 있습니다. 다만, 전력 소비량이 많은 드라이브에 공간 절약 인터페이스를 통해 전력을 공급해야 할 경우, L-코딩 사양은 충분하지 않습니다. 이러한 사양은 이어서 K 코딩으로 확장됩니다. 기술적 계획 관점에서, K 코딩은 M12 전원공급장치 맵의 마지막 빈자리를 효과적으로 채웁니다. 12A AC에서 630V로 - 충분하고도 남는 - 약 7kW의 전력을 사용할 수 있습니다.

높은 전력 사양으로 인해 PCB 소켓은 접촉면의 전압에 의한 섬락으로부터 보호되어야 했습니다. 모든 납땜 포스트는 절연체 스타에 의해 서로 분리됩니다. PCB 설계 시, 이 점을 고려해야 합니다. K 코딩은 케이블 측의 압착 버전에 한하여 출시될 예정입니다. 잠금 메커니즘으로 친숙한 M12-일반 나사 연결과 신규 PushPull 인터락을 사용할 수 있는데, 이 인터로크는 음향 피드백이 포함된 신속 잠금 기능을 갖추고 있습니다.

고객의 이점 한눈에 보기

- 630V 및 12A에서 7kW의 전력을 전송합니다.

- 인터록은 표준 나사 연결 및 PushPull 방식으로 사용 가능합니다.

- 취급의 안전성을 고려하여 리딩 접점이 장착된 PE

- 데이터-신호-전력을 위해 조화로운 외형