Plug & play dans la production d'électricité

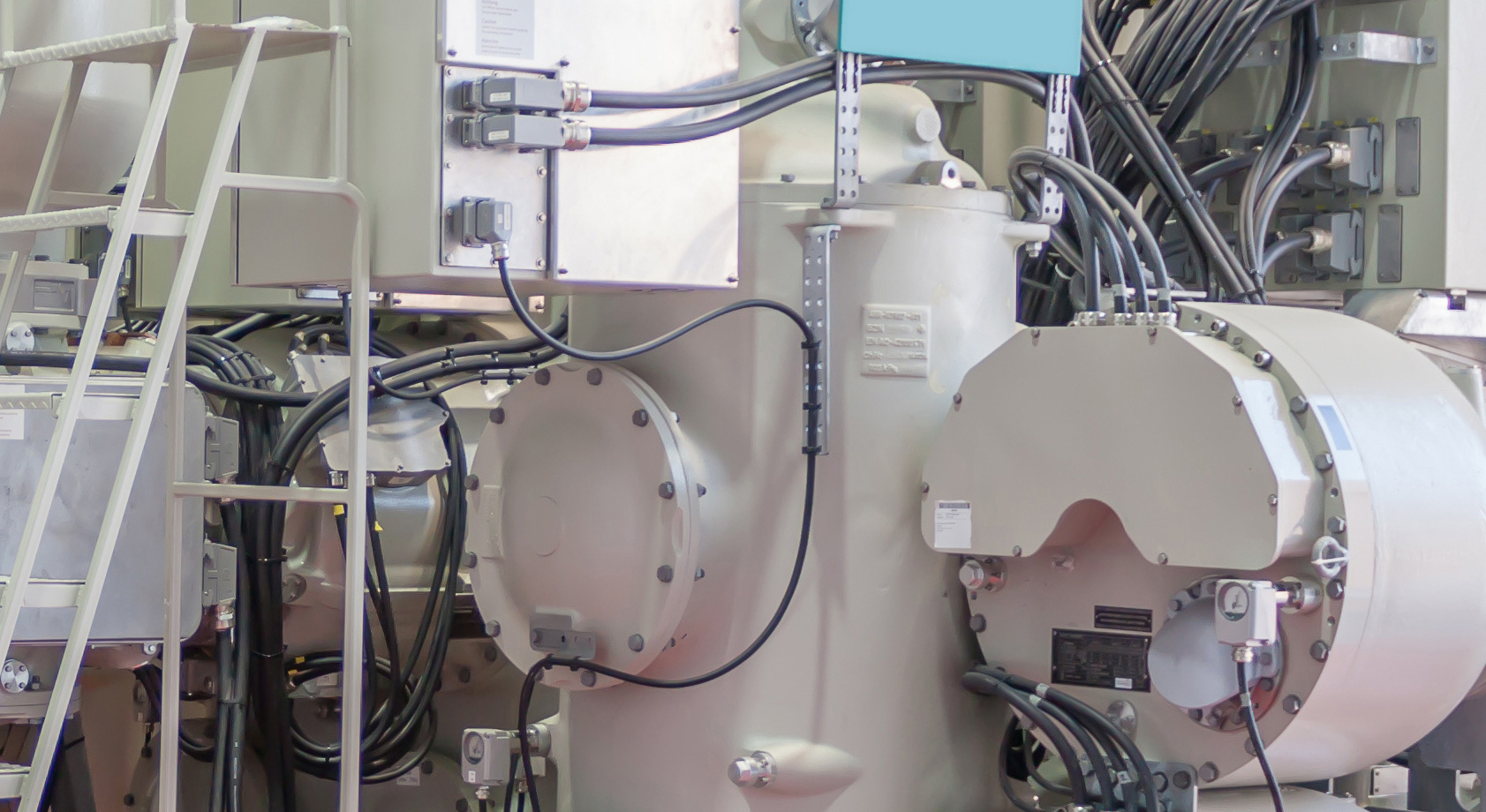

Le secteur de la production, de l'acheminement et de la distribution de l'énergie (PGTD) est confronté à différents défis. La fiabilité du raccordement est essentielle en raison de la quantité importante de données et de transmissions de signaux pour assurer la surveillance de tous les équipements du processus de production et de distribution. Le raccordement fixe en tant que tel ne présente pas toujours une solution efficace face à un tel défi ; les connecteurs industriels en revanche ne peuvent pas seulement surmonter ces obstacles, mais offrent également une vaste palette d'avantages supplémentaires.

Le raccordement fixe est en outre coûteux, engendrant des opérations d'envergure et des coûts importants. Les réseaux d'alimentation électriques requiert des temps de réaction courts car les sous-systèmes doivent pouvoir fonctionner de la façon la plus sûre et la plus fluide possible.

Pour répondre à de telles exigences, l'utilisation de connecteurs industriels peut s'avérer utile. Ils ne réduisent pas seulement les coûts du câblage mais permettent également de gagner du temps lors de la construction, des essais et des opérations d'entretien sur le terrain.

Habituellement, un raccordement fixe est considéré comme une option fiable pour assurer l'entretien dans le secteur de l'énergie électrique. Plus récemment, le marché s'est toutefois tourné vers les solutions Plug & Play pour différentes raisons. La transition vers l'usage de connecteurs élimine les aléas, particulièrement là où les appareils de commutation et de commande doivent fonctionner en parallèle. De plus, elle augmente la sécurité car des options de codage existent pour chaque connecteur. Ainsi, les deux côtés d'un raccordement sont interconnectables uniquement avec leur équivalence adapté.

Opter pour un câblage à base de connecteurs au lieu d'un raccordement fixe offre des avantages à chaque étape du cycle de vie du produit :

1. Durée d'installation

Les armoires de commande câblées de façon alignées ou les équipements électriques de plus grande taille doivent être démontés pour atteindre des dimensions transportables et pouvoir être expédiés aux clients vers la chaîne d'approvisionnement ou, directement vers le sites de construction. Pour le réassemblage, les clients ont tendance à recruter des électriciens ou des sous-traitants qui connaissent généralement moins bien l'équipement en lui-même et les outils spéciaux comparé aux équipes du fabricant d'origine. Ceci peut conduire à l'échec des essais réalisés sur place entraînant à la suite un processus de réévaluation fastidieux.

2. Coûts de main d'oeuvre

Le raccordement fixe entraîne souvent des coûts de main d'oeuvre supplémentaires. L'assemblage, les essais et la réparation des composants prennent du temps et requièrent la mise en oeuvre de moyens, avec une équipe disposant de compétences spécifiques. L'utilisation de connecteurs réduit considérablement les coûts car elle augmente l'efficacité et garantit des économies de temps et de main d'oeuvre.

3. Maintenance

L'utilisation de connecteurs à la place de raccordements fixes facilite l'entretien des installations de production et de transmission d'énergie et de leurs sous-systèmes. Sur le terrain, les équipes de maintenance n'ont qu'à désaccoupler les pièces des applications et à les remplacer par de nouvelles déjà testées.

4. Délais de conception et de fabrication

Les modules pour la transmission d'énergie, de commandes et de données peuvent être utilisés parallèlement dans un connecteur. Les contacts et les inserts correspondants sont conçus pour les transmissions de haute tension / de courant fort, un thermocouple, ou les transmissions Profibus et Ethernet. Le principe modulaire accroît la flexibilité et gagner de la place sur l'équipement, facilitant considérablement la conception des applications en réseau par les spécialistes en prenant en compte des technologies et les tendances les plus récentes comme la numérisation, la modularisation ou la miniaturisation.