Plug & play en la generación de potencia

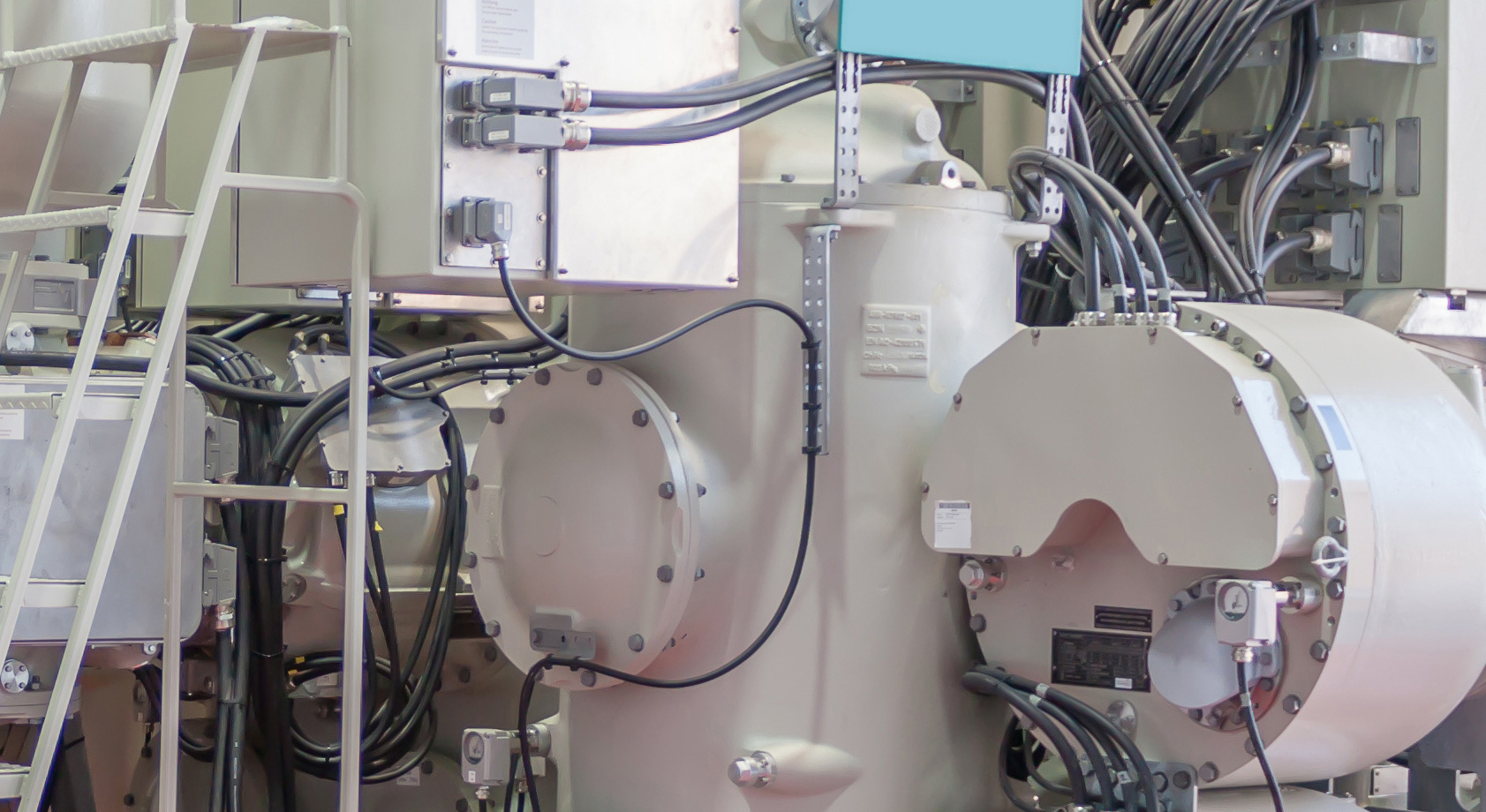

El sector de la generación, transmisión y distribución de electricidad (PGTD) se enfrenta a diversos retos. Para controlar todos los equipos implicados en los procesos de generación y distribución se requiere un gran número de transmisiones de datos y señales, para lo cual es imprescindible tener conexiones fiables. El cableado directo no siempre es una solución eficiente a este desafío. En cambio, los conectores industriales pueden superar los obstáculos y, además, aportar otras ventajas.

El cableado directo requiere tiempo, esfuerzo y altos costes. Las redes eléctricas requieren tiempos de reacción cortos y los sistemas auxiliares necesitan funcionar de manera segura y fluida.

Para satisfacer estos requisitos, resulta útil emplear conectores industriales. Además de reducir los costes de cableado, agilizan los procesos de construcción, puesta en servicio y mantenimiento sobre el terreno.

Tradicionalmente, el cableado directo se ha contemplado como una opción viable para prestar servicio al sector PGTD. No obstante, más recientemente el mercado ha recurrido al uso de soluciones plug and play por diversos motivos. La conectorización elimina incertidumbres, especialmente cuando los dispositivos de conmutación y control deben trabajar uno al lado del otro. Además aumenta la seguridad, ya que existen opciones de codificación para cada conector. Gracias a ello, los dos lados de una conexión solamente se pueden acoplar a su contraparte correcta.

Elegir el cableado basado en conectores en lugar del cableado directo aporta ventajas en todas las etapas del ciclo de vida del producto.

1. Tiempo de instalación

Los armarios de control con cableado directo en fila o la aparamenta de mayor tamaño deben desmontarse hasta obtener tamaños transportables antes del envío a los clientes en la cadena de suministro o directamente a los emplazamientos de construcción. Para volver a montar estos sistemas, los clientes suelen contratar electricistas o subcontratistas que normalmente están menos familiarizados con los propios equipos y las herramientas especiales que los técnicos del fabricante original. Este hecho puede dar lugar en último término a fallos en las pruebas en el emplazamiento y a tediosos procesos de reevaluación.

2. Costes de mano de obra

El cableado directo suele añadir costes de mano de obra. Las actividades de montaje, prueba y reparación de componentes requieren mucho tiempo y esfuerzo, y exigen personal con habilidades especiales. El uso de conectores reduce considerablemente los costes, ya que aumenta la eficiencia y ahorra tiempo y mano de obra.

3. Mantenimiento

El uso de conectores en lugar de cableado directo simplifica el mantenimiento de las instalaciones de generación y transmisión de potencia y sus sistemas auxiliares. Sobre el terreno, los equipos de servicio técnico solo necesitan desacoplar piezas de las aplicaciones y reemplazarlas por otras nuevas probadas previamente.

4. Diseño y plazo de entrega

El uso de módulos permite transmitir potencia, control y datos conjuntamente en un mismo conector. Los contactos y aislantes relacionados se han diseñado para alta tensión/corriente, termopar, transmisión Profibus o Ethernet. El principio modular aumenta la flexibilidad y ahorra espacio en el equipo, facilitando considerablemente a los especialistas el diseño de las aplicaciones en la red de acuerdo con las últimas tecnologías y tendencias, como digitalización, modularización o miniaturización.